ティッシュマシン向けのロールメンテナンス

ロールメンテナンスサービスによりマシンのスムーズな稼動を実現

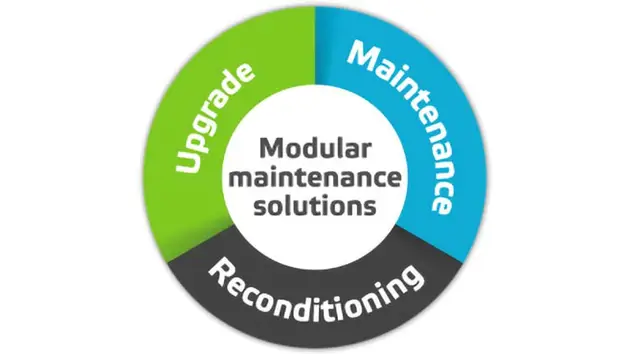

バルメットのモジュール式メンテナンスサービスソリューションは、ロールメンテナンス、ロール再生、およびロールアップグレードサービスから構成されています。 これらのソリューションは、明瞭で一貫した高品質のメンテナンスサービスによってお客様が最大のパフォーマンスを達成できるよう支援します。

メンテナンスコストの削減

パフォーマンスおよびマシン稼働率を高める

ロールのメンテナンス間隔を最大化

ティッシュ製造ラインに最適なロールメンテナンスサービスの組み合わせ

お客様が求めているロールメンテナンスサービスがどのようなものであっても、私たちはモジュール化された提供範囲によってそれを実現することが可能です。これらの明確な提供モジュールは、お客様が必要とするサービスの組み合わせを容易に構築するために組み合わせて使用することができ、時間とコストの両方を節約するすることができます。

ロールの種類に応じたメンテナンスサービスを提供:

- サクションロール

- たわみ補正ロール(スイミングロール)

- ソリッドロール

- チューブロール

- スプレッダーロール

- リールスプール

明確なロールメンテナンスの提供モジュール

- メンテナンスサービス

基本的な作業範囲は、コンポーネントが許容できる操業状態にあることを確認し、長期的にメンテナンスコストを節約できることを保証 - 再生サービス

現在のコンポーネントの状態を徹底的に点検し、点検レポート、および「新品同様」の状態にするために必要な追加作業や部品交換の可能性を提案 - アップグレードサービス

お客様のニーズに合わせて、既存のコンポーネントを最新の機能でアップグレードし、パフォーマンスと生産性を向上させるサービスを提供

お近くのサービスセンターでは、お客様に最も適したサービスモジュールを提案させていただきます。さらに、バルメットの現場ロールサービスでは、お客様の工場でメンテナンスサービスや分析、現地調査を行い、お客様の問題の解決やより良い操業のためにお手伝いします。

モジュール式メンテナンスサービスソリューションのメリット

- 必要とするサービスの組み合わせの構築がモジュールから容易にできる

- 明確な提案と適用範囲

- お客様は必要な作業に対してのみお支払い

- 部品や修理を含むすべての追加作業はその実施前にお客様が承認

最適な信頼性のためのロールメンテナンス計画

メンテナンス作業の基本的な範囲は、コンポーネントが許容可能な状態にあることを確認し、長期的なメンテナンスコストを節約することです。予防メンテナンス措置により、マシンの稼働状態を確保します。定期的なメンテナンスサービス計画により、最終製品の品質レベルやマシンの稼働性が 1〜2年間保証されます。入荷から納品まで、私たちのスペシャリストがお客様のティッシュ製造ラインに最適なメンテナンスプロセスおよびスペアパーツの選定をご案内します。

適時からコンディションベースのロールメンテナンスへ

コンディションベースのメンテナンスサービスにより、お客様のロールの実際の状態に基づいたメンテナンス作業を計画することができます。障害の根本原因を特定し、ロールのメンテナンスを最適化することでロール寿命の延長やメンテナンス間隔の最適化につながり、メンテナンスコストの大幅な削減を可能にします。iRollニッププロファイル、振動、最適化データに基づくモニタリングは、ロールの状態情報を分析する一例です。

ロールに関わる人員を視覚的に把握

Valmet Asset Managerは、ロールに関連するすべての重要な情報を 1ヶ所に集めるウェブベースのコンピューター化されたシステムです。例えば、ロールの最新の状態や、各ロールが特定の時間枠内のどこにあるかを示す位置情報、スペアロールの可用性、稼働期間の統計などが含まれます。Valmet Asset Managerは、工場全体で情報を共有するための使いやすいツールです。