インテリジェントロール リモートサポートサービスが利用可能に

現在のようなコロナ渦の状況であっても、バルメットではリモートサービスによって専門知識への迅速かつ安全なアクセスを製紙業界の皆様に提供している。インテリジェントなロールリモートサポートやデータ分析サービスは、製紙プロセスを最適化するのと同じように、現場作業やメンテナンスをサポートする。計画外のシャットダウンを回避し、プロファイルを改善することで、故障が減り、走行性が改善し、品質が向上し、コストを節約できる。

インテリジェントなロールリモートサポートやデータ分析はバルメット パフォーマンスセンターから利用でき、多くの課題を解決して機器の信頼性をサポートするための迅速な方法を提供する。

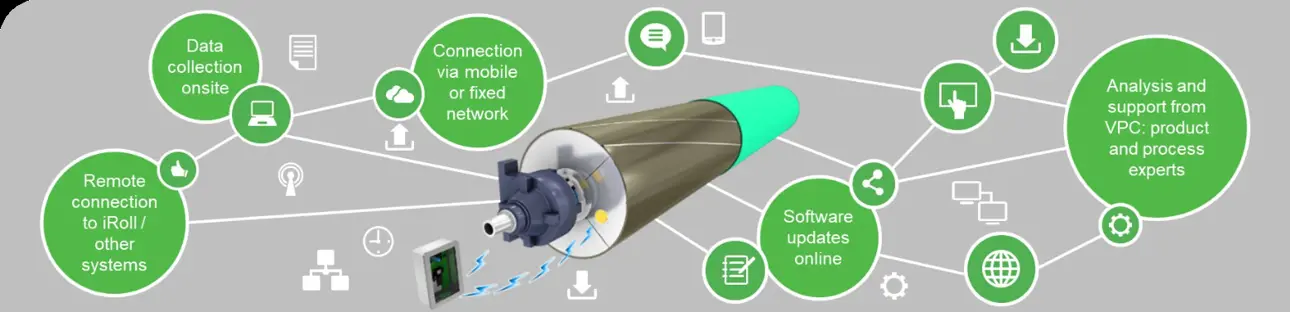

バルメットのリモートサポートおよび分析サービスは、iRoll、ロール状態監視あるいはその他の Intelligent Roll Solutionsを使用している場合、お客様とバルメットのエキスパートをオンラインで接続できる。このサービスにより、お客様は、品質や操業性に関連する幅広い改善プロジェクトで何百もの納入実績を持つエキスパートネットワークにアクセスできる。バルメットのサービスは、費用対効果の高いネットワーク化された運用方法を提供している。

分析およびサポートサービスには、ロールメンテナンスサポート、iRoll維持サービス、ニッププロファイルおよびロール状態の分析、振動および不具合の分析、硬度または張力プロファイルの改善、調整およびニップ負荷装置の状態チェック、およびレポートが含まれている。バルメットのエキスパートは、お客様の工場が iRollまたは他のシステムを定期的にチェックするのをサポートしており、データや状態が分析され、工場はその結果に基づいて作業の提案を受けることができる。

リモート接続は固定またはモバイルネットワーク経由で行われる。リモートアクセスは安全で、バルメットパフォーマンスセンターが接続ハブとして機能している。

以下に4つの事例についてご紹介する。

プレスニップの分析事例: ニップの閉鎖、調整、負荷機器の状態、およびたわみ補償ロールの性能

リモート接続によるデータ分析は現場担当者をサポートし、必要な人員を最小限にしてコストを節約する。例えば、プレスニップが正常に動作しているかどうかを確認するためのチェックがある。iRollシステムを使用すると、ニップが両側で均等に掛かっているかどうかを確認できる。これは、調整作業または負荷機器のメンテナンスが必要かどうかわかる。

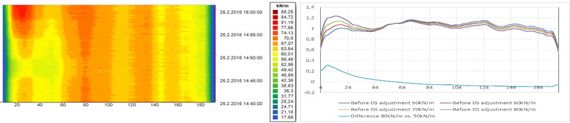

図1 ニップが不均一に掛かり、ニップ圧は恒常的にねじれている。これよりニップ圧の調整を行うタイミングであることがわかる

図2 データ分析によってサポートされ調整した後、ニップは両側で均等に掛かり、ニップ圧は均等になった。現場での調整は不要

ニップ負荷プロファイルデータを分析するもう 1つの目標は、ニップ負荷装置と関連する機械的機能をテストすることである。負荷トライアルにより、摩擦、シリンダー不良、漏れによる影響、または芯出しの問題が明らかになった。現場でのメンテナンス担当者の補助として、負荷機器のテストとデータ分析の読み込みはリモートでサポートできる。より長い期間のデータは、時間の経過に伴う変動と、ゆっくりと進行する負荷の問題を明らかにする。

図3 ニップ負荷テストは、ニップ圧力調整が操作側(グラフ左側)にのみ影響していることを明らかにしている。加圧装置の問題により、駆動側が反応していない。このデータを使用することで、駆動側の不具合を現場のメンテナンス担当者が対処できるようになる

より多くのデータソースが利用できる場合、より深く分析し、さらなる価値を付加することが可能である。 たとえば、ロールカバーの事故の回避や、走行間隔の延長を目的とする場合は、組み込みの温度プロファイル測定を他の iRollデータに追加できる。

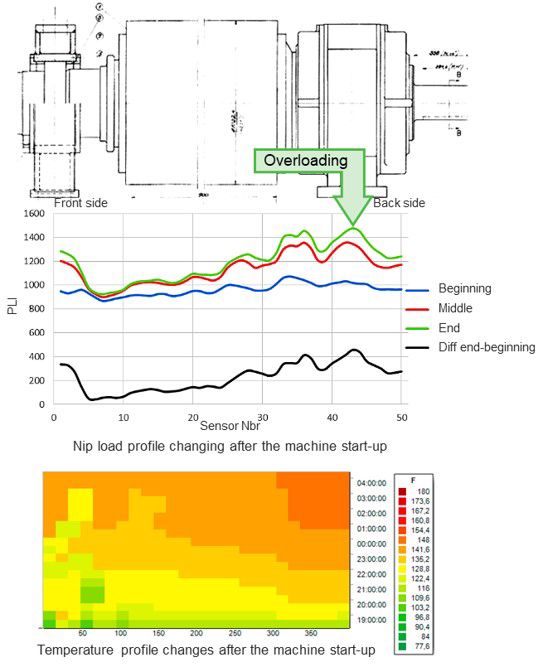

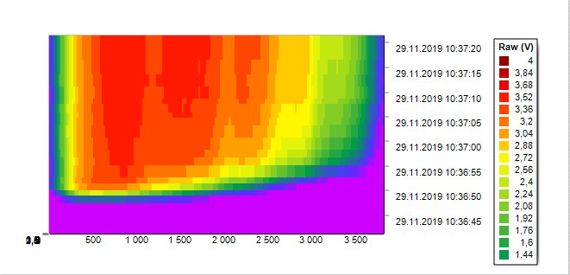

以下は、最初のプレス下部の位置のたわみ補償ロールでいくつかのロールカバーの不具合が発生した事例である。iRollシステムがインストールされ、ニッププロファイルやロールカバーの温度プロファイル測定などのデータが分析された。シートを外した状態でデータを分析したところ、クラウンおよび負荷装置は問題がなかった。

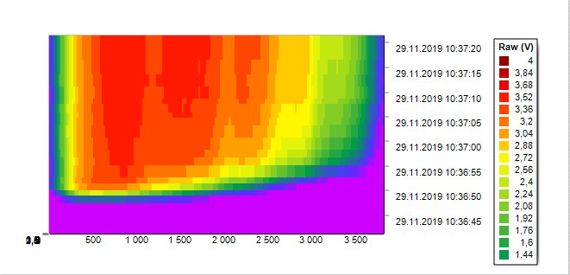

図4 ニップおよび温度プロファイル

しかしながら、図4の左側に示すように、走行状態ではドライブ側でロールが過負荷になった。ドライブ側の温度も上昇し、カバーが剥離する重大なリスクが発生した。

内部のオイル温度は、各マシンの起動後にゆっくり高くなると結論付けられた。排気(駆動)側のロールが加熱されないように、オイル循環を強化する必要があった。ニッププロファイルの傾斜は、左右の圧力で補正できる。長期的な改善として、オイルの流れを改善し内部の熱発生を減らすために、ロールは後にバルメットロールワークショップでアップグレードされた。

オンラインニッププロファイルモニタリングシステムを使用すると、分析への長期的なアプローチも可能になる。現場でのテストを行わなくても、さまざまな負荷状態、ニップ開閉状況、例外的な事象などを長期間にわたって観察できる。

Beloit CCロールを特徴とする 3番目のプレス位置でニップ負荷の増加を求めた工場の事例を見てみよう。

ニップには iRoll Pressシステムが装備されているため、このシステムからのデータを使用して、より長い期間にわたってロールのパフォーマンスをチェックすることができた。バルメットのエキスパートはリモート接続を使用して、オンラインと iRollシステムからのプレスニップの履歴データの両方を連携させた。ニップ圧の変更や印圧テストを行わなくとも、数ヶ月にわたるさまざまなプレスの加圧条件の変化を含むデータを確認することができた。

図5 さまざまな加圧条件でのニッププロファイル

iRoll履歴データからのさまざまなニップ加圧の分析により、ニップは低いニップ負荷では過少であり、現在の新しい高いニップ負荷レベルでは幾分過密であることがわかった(図5)。調査結果に基づいて、バルメットのエキスパートは、最適化された CCロールパラメータに更新することを推奨した。

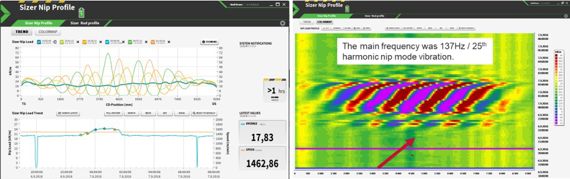

事例: サイザニップの振動と計画外のシャットダウンの回避

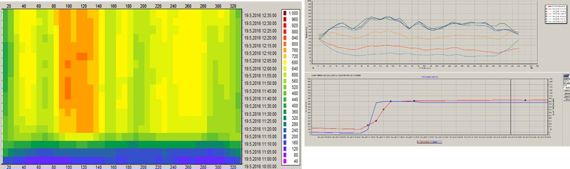

非塗工紙(WFU)を製造するマシンでは、サイザでの振動の問題が生じていた。状況をすばやく確認し、計画外のシャットダウンでロールを交換する必要があるかどうかを判断する必要があった。

図6 サイザニップ加圧のプロファイルと傾向

サイザには、ニップとアプリケーターロッドの両方のプロファイルを測定するための iRollシステムが装備されていた。リモートによるデータ分析により、ニップとロッドのプロファイルへの影響、また振動の開始点や励振方法が明らかになった(図6)。正確な波長、ニップ負荷条件、サイザロールの回転速度がデータから観察された。

図7 振動の影響

データ分析に基づいて、励振を起こす加圧と速度の組み合わせを示し、振動を回避することができた(図7)。

より長い期間のデータは振動が始まっているという初期の兆候があったことを示したが、それは制御可能な範囲であった。最も大きな変動は操作側エッジで発生した。リモートによる分析の結果は現場メンテナンスのエキスパートと話し合われ、変動は、摩耗したローディングアームのピボットポイントに関連している可能性があると結論付けられた。

操作側ローディングアームのピボットポイントの潤滑が不十分で、摩耗していることが発見された。潤滑が強化され、ピボットポイントの機械メンテナンスは次の適切なシャットダウンのためにリストアップされた。励振した加圧と速度の組み合わせが示されたが、可能であれば将来は回避される。

これらの迅速かつ適切なアクションにより計画外のシャットダウンは不要であることが判明し、振動の事象は回避された。

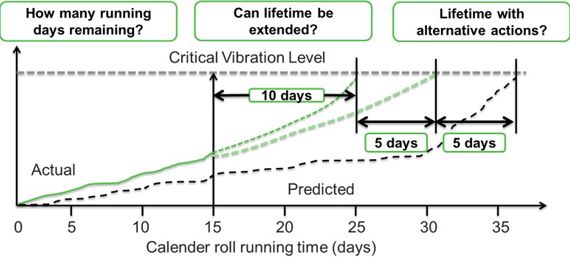

事例: カレンダカバーの稼働間隔の最適化

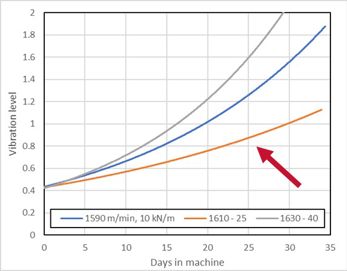

不具合が WFUマシンのカレンダカバーの交換間隔が問題で、カバーを頻繁に交換するためとシャットダウンスパンが短くなった。一部のカバーの交換間隔はより長くなったが、他のものはより短くなった。 この問題を回避するために最適化する必要がある要素を特定する必要があった(図8)。

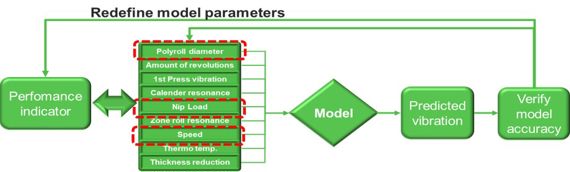

図8 振動のモデリング

高い振動増加率につながる条件を特定するために、リモートによるデータ分析が開始された。さまざまなカレンダの共振周波数とその相互作用を説明するモデルを構築するためにデータが収集された。データには、走行速度、ロール走行開始時の振動レベル(研磨品質)、稼働中の振動、ニップ負荷、サーモロールの温度、駆動負荷などが含まれる(図9)。

図9 モデルの原理

不具合の問題に影響を与える実行条件と要因をモデリングおよび分析することで、各要因に最適な動作点を特定して推奨することが可能になった。また、個々のロール、直径、および荷重条件に最適な速度範囲を定義することもできた。

|

図10 不具合のリスクを最小限にするための最適速度とニップ加圧条件を示したモデルの結果事例。 この場合、速度を遅くすることは、最大交換間隔の最適なオプションではないことがわかる。 |

操業条件を最適化することで、交換周期を20%延長する可能性を特定できた。さらに、将来のロールカバーに最適なロール直径の推奨は、速度の可能性をさらに高めるのに役立つ。

さらなる結果として、シャットダウン間隔の延長とコスト削減が含まれる。

事例: リールのニップ荷重と硬度プロファイル分析により、リールプロセスの性能が向上

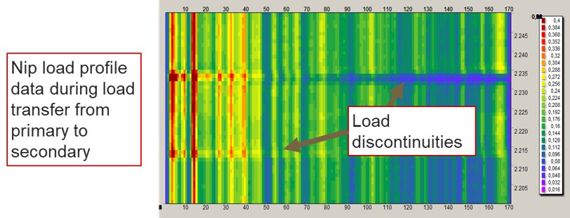

印刷用紙の製造会社は、ワインダのウェブ破損の原因となる親枠ロール底部のしわに直面していた。状況を確認し、問題の原因を特定して、次のシャットダウンを計画することにより計画外のシャットダウンを回避する必要があった。リールには、巻取りニップ負荷と親枠ロール硬度プロファイルの両方を測定するiRollシステムが装備されていた。 リモートによるデータ分析は、何が起こっているのかを発見するために、現場とリモートの双方のエキスパートの連携によって開始された。

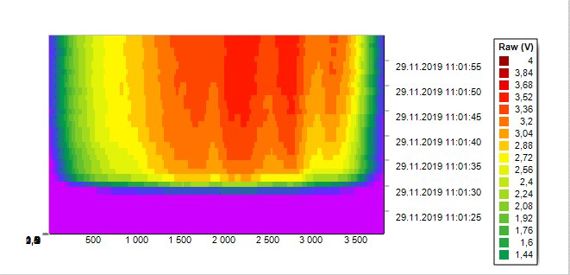

図11 ニップで測定された巻き取りニップ加圧の傾向

iRollデータに基づいたリモートによるデータ分析により、親枠ロールの硬度プロファイルは良好であり、オンラインプロファイル制御、制御システム、およびアクチュエーターは正常に機能していることがわかった(図11)。硬度プロファイルのデータは、小径のロール底部領域でのロールの蓄積に明確な不連続があることを明らかにした。実際のニップ加圧の傾向が、望まれるリールの方策と異なることが発見された。一次リールのニップ加圧が低すぎたのである。

図12 ニッププロファイルのカラーマップ

力のピークは、一次負荷から二次負荷への負荷伝達中にも発生していた(図12)。これらの不連続性は、巻き取り不良と同じ直径に現れ、明らかに問題を引き起こしていた。

バルメットとお客様は次のシャットダウンのアクションプランを作成した。 現場で必要なエキスパートと部品は、すべての関係者の協力を得て手配された。 巻き取り装置は、位置合わせ、摩耗部品の変更、ゼロ点調整、芯出し/力制御のキャリブレーションなど、機械的に調整された。

これらの措置により、巻き取り不良や巻取機のウェブの破損を回避することができた。計画外のシャットダウンは不要であることが判明し、巻取り装置は現在も高性能レベルで稼働している。

さらに多くの事例に適合

これらは、リモートサポートサービスがメンテナンスや製紙会社の皆様にどのように役立てるかを示すほんの一例である。 データ分析を使用すると、さまざまな方法で現場作業をサポートできるため、応答時間を短縮し、出張の必要性を減らし、労働時間のコストを削減できる。 さまざまなソースからのデータ、モデリング、分析、現場作業のリモートサポートを組み合わせることで、メンテナンス業務に自動化のメリットをもたらすことができる。

Related articles