ポラライズ構造による抜群の操業性

2016年、バルメットはポラライズ構造の新世代フォーミングファブリックを発表した。実機での経験から、ポラライズ構造はフォーミングファブリックの脱水に革命をもたらす可能性がある。

SSB3重織りワイヤーは、90年代半ばに製紙業界に登場した。以後デザインは進化を続け、網厚はより薄く、表面はより細かくなり、高いリテンション、優れた紙の品質を実現し、マシンの操業性を向上させてきた。

しかし、網厚の薄いSSB3重織りワイヤーは耐久性の問題に直面し始めたため、製品開発はお客様の期待に応える新しい最適解を見つける必要があった。

「2016年に、SSB3重織りワイヤーに新しいポラライズ構造を導入しました。これまでの経験に基づき、ワイヤーセクションの脱水プロセスに革命を起こせる可能性が最も高いものを作り上げました。」とバルメット フォーミングファブリック プロダクトテクノロジーマネージャー Pekka Kortelainenは話す。

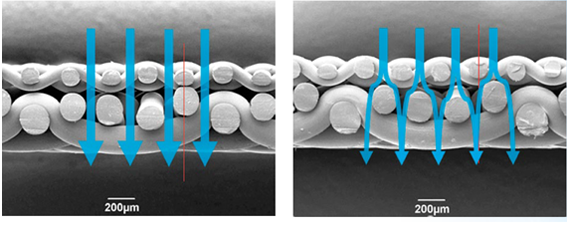

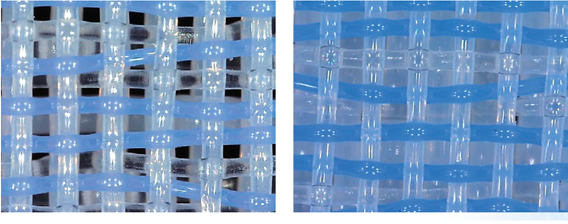

| 従来型 SSB: 直線的な脱水経路 |

ポラライズ構造: |

| 従来型 SSB: 縦糸の重なった構造 | ポラライズ構造: 縦糸の重なっていない構造 |

ポラライズ構造がマシンの走行性を改善

従来、すべての SSB3重織りワイヤーは直線的な脱水経路があった。これに対し、ポラライズ構造では上網(シート面)と下網(ロール面)の縦糸が重ならないオフスタック構造を形成している。この特別な構造により、従来型 SSB3重織りワイヤーの特徴である直線的な脱水経路が取り除かれ、初期脱水の抑制が可能となる。

ポラライズファブリックの需要の拡大

お客様の声 “顧客のパフォーマンスを改善するために努力するバルメットの取り組み方を尊重します”「私たちの目標は、現状の良好な脱水を維持しつつ地合をさらに改善することでした。長年にわたり、従来のデザイン「Valmet Forming Fabric GM」(旧製品名: GapMaster)を使用してきました。バルメットにポラライズ仕様の新しい設計を提案されたとき、当時の実績は微々たるものでしたが、新しいコンセプトのワイヤーをテストすることに同意しました。」

「最初のセットからポラライズ構造のメリットを確認できました。私たちの期待に応えて地合は大幅に改善し、洗浄性と走行性も良好で、高いドライネスを維持しました。最初のトライアル以降、バルメットのポラライズ構造の設計は常用反になりました。」

「バルメットは、30年以上にわたって Parenco社の抄紙用具の主要なパートナーであり、私たちは彼らのサポートと優れたサービスに心から感謝しています。」

Parenco社 オペレーションマネージャー Yan Vassart氏

|

成功事例

|

ケース 1: Valmet Forming Fabric GM(ポラライズ)による洗浄性の改善 ケース 2: Valmet Forming Fabric GM(ポラライズ)によるリテンションの向上

このお客様は上質紙の製造にバルメットの従来型デザインを長年使用しており、リテンションは約 82%であった。他の PMCサプライヤーの非常に細かい表面性のデザインで試験走行を実施し、リテンションは 86%に上げることができた。その後更なるリテンションの向上のため、バルメットの提案後にお客様はバルメットの新しいポラライズをボトムポジションでテストすることを決めた。結果は非常に良好で、リテンションは 91%に増加し、マシンは問題なく稼働した。トライアルは大成功だったため、お客様は両方のポジションにポラライズ仕様のセットをリピートで発注した。

ケース 3: Valmet Forming Fabric GM(ポラライズ)による表裏差の改善

このお客様のマシンは、新聞用紙におけるカレンダリングの品質向上が喫緊の課題だった。表面粗さ(PPS roughness)はF面が W面より 20〜25%高いため、より低い表裏差が求められていた。設計を Valmet Forming Fabric GMに変更後、表裏差は 15%に減少したが、Valmet Forming Fabric GMのポラライズバージョンでも試験を実施。表裏差は 8%に減少し、ミストが減少したことで、走行性も非常に良好だった。その結果、ポラライズ仕様のセットをリピートで注文した。

|