コルゲーターの水分コントロールの重要性

製紙における自動品質管理の基本的な柱は水分コントロールである。バルメットは数十年にわたり、製紙メーカーと協力して測定技術と自動制御システムを開発・改良し、水分レベルを目標値に保つことを目指してきた。バルメットの自動化ソリューションにより、製紙メーカーが享受する収益性と持続可能性の向上が、今や段ボール業界でも適用可能となった。

生産性の問題の原因を把握する

段ボール製造プロセスは通常、温度で制御されている。これは段ボールのフルート形成と接着に不可欠な要素だが、世界中の段ボール製造業者が直面するように、反りや接着不良、またそれ以外の問題が依然として頻繁に発生している。

バルメットの抄紙機プロセスの経験から、木質繊維ベースのプロセスを制御するには温度測定だけでは不十分であることが示されている。特に、寸法変化を引き起こすのは温度ではなく、主に水分である。

木質繊維は水分含有量によって膨張と収縮を繰り返す。これが段ボールの反りの原因である。板紙全体の水分が均一でないと、収縮率に差が生じ、段ボールの層間に張力と応力が生じて反りが発生する。

温度の変化がないこともめずらしくはないが、水分を加えると、数分後にスタッカーで確認される品質問題の根本原因が明らかになる。

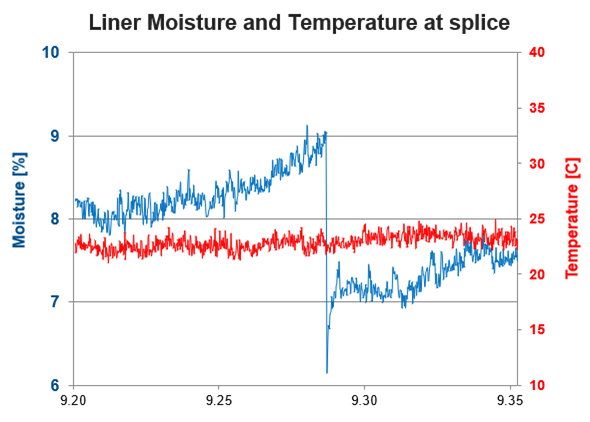

温度が一定であっても、特に接合時には水分レベルが変化することがある

バルメットは、広範なテストと開発を通じて、水分変化と反りの間には測定可能な相関関係があることも確立した。紙の生産中にカールが発生する場合とこれらはほぼ完全に一致する。

「今日、木質ベース繊維の水分を正確かつ確実に測定できる技術を持つ企業はごくわずかです。」とバルメットオートメーションの技術営業マネージャー Aki Leiniäinenは述べている。「その測定結果を制御アルゴリズムに活用するノウハウを持っている企業は、さらに少数です。バルメットは、先進的な水分測定技術と世界トップクラスのコルゲーターのノウハウの両方を、完全な水分コントロールソリューションに応用しています。」

測定は知識の源

繊維ベースのウェブの水分測定は難しい作業である。高い精度と信頼性を実現するには、特殊なセンサー技術が必要である。正しい値を取得できたとしても、その意味を解釈する広範なノウハウが必要となる。

シングルフェイサーでの Valmet IQ Multipoint Moisture Measurement System

Valmet IQ Multipoint Moisture Measurement System(水分測定システム)では、センサーは、プレヒーター後とシングルフェイサーの各紙の接着キャップ前、そして接着マシンの前の各層に配置されている。追加の測定位置はダブルフェイサーの後にあり、貼り合わされた段ボールの最終的な水分を測定することで、オンラインでの反り測定とともに、反り後の制御を可能にしている。これにより、板紙の各層の水分と温度を測定できる。

リアルタイムの測定データにより、バルメットのシステムはプレヒーターを自動的に制御し、速度変更とスプライシングを行いながら温度と水分の両方を目標範囲内に保つようにする。

水分コントロールのメリット

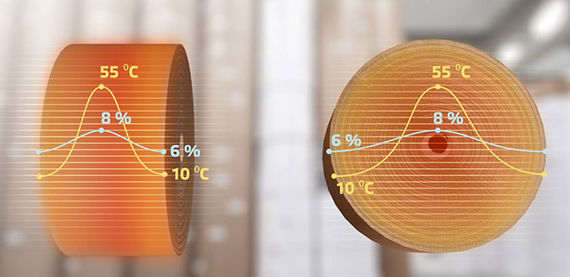

紙リールの水分と温度のプロファイルは、通常、抄紙機から出てくるときには良好である。リール全体にわたって安定した水分が保たれ、外側から内側にかけて滑らかな温度曲線を描いている。しかし、輸送や保管など、その後にリールに起こるあらゆる出来事によってプロファイルは変化する。

物流後の紙リールの水分および温度プロファイルの例

水分コントロールがなければ、リール間および層間の水分変動によって生じる問題は、段ボールが製造されるまで検出できなかった。今では、バルメットの予測制御により、最終製品の反りや層間剥離を引き起こす水分と温度の差は解消されている。損紙が大幅に削減されるため、段ボール製造の持続可能性は大幅に向上する。

紙の水分は、接着剤の繊維への浸透にも影響する。水分コントロールが適切に行われれば、接着以外の目的で余分な接着剤を追加する必要がなくなる。コルゲーターは、接着に必要な最小限の接着剤を一貫して使用できるため、接着剤とエネルギーの消費量を削減し、さらに段ボール製造後の水分変動をさらに減少させ、反りやウォッシュボードの発生を防ぐ。

コルゲーター用にカスタマイズされた先進技術

Valmet IQ Multipoint Moisture Measurementは、赤外線技術を活用して最大9ヶ所の水分を同時に測定できる先進的なソリューションである。高度な高効率光学技術による多波長信号検出により、さまざまな設置位置で正確な水分測定が可能である。

|

水分測定プローブは非常にコンパクトで、コルゲーターマシンの非常に狭く過酷な環境にも適合するよう特別に設計されている。センサーヘッドには電子回路がなく、特別なエアパージ設計によりセンサーヘッドは清潔に保たれる。 水分測定は、バルメットが段ボールメーカーと共同で開発した完全な品質管理システム(QCS)の一部である。QCSは、水分、温度、反りの正確なオンライン測定と多変数予測アルゴリズムを組み合わせている。多変数制御と最先端のウォータースプレーシステムを組み合わせることで、原材料の変更やその他の障害があってもプロセスを安定性させる。 |

プローブからの信号検出を含むすべてのインテリジェンスがシステムキャビネット内にある |

最適なパフォーマンスを実現する自動制御

正確で信頼性の高い測定は水分閉ループ制御の基盤だが、自動化には繊維と水の挙動に関する深い洞察が必要である。この分野でのバルメットの数十年にわたる経験は、Valmet IQ Quality Control Systemの頭脳である Model Predictive Control(モデル予測制御)に集約されている。

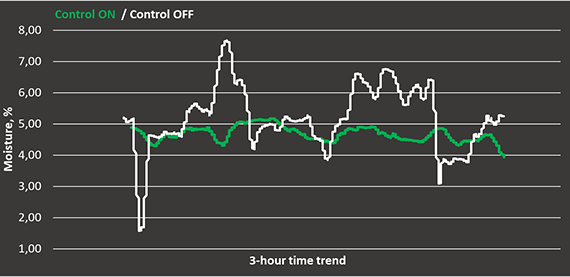

すべての制御インテリジェンスは Valmet DNA自動化システムで実行される。瞬時測定と予測分析を組み合わせることで、水分と温度の変動にリアルタイムで対応することができる。マシン方向の閉ループ水分・温度制御がオンになっている場合、ほとんど変動はない。

IQウェットエンド制御により水分の変動を効果的に排除

すべてのグレードには、データベースに保存された独自の水分と温度の目標値がある。これらの目標値は、バルメットの経験を活かし、お客様と共同で策定される。それぞれの目標値は、原材料だけでなく、マシンのタイプや全体的なプロセス、保管など、各製造工場特有の要素にも左右される。

オンラインデータによる実際の結果と継続的改善

段ボールと梱包材の製造業者として 90年の歴史を持つ Adara Pakkaus Oyは、さらに改善できるのではないかと考えていた。「これ以上盲目的に運営したくありませんでした。」と段ボール業界で 20年以上の経験を持つ Adara社の生産担当取締役 Petteri Rekimies氏は述べている。「原材料の水分と温度は、物流後はもちろん、コルゲーターでの乾燥や再湿潤のサイクル中でも変動します。」

測定され収集されたデータはさらなる改善に向けてお客様に提供される

Adara社の開発マネージャー Mikko Järvinen氏は次のように付け加える。「全体として、最適化と根本原因の分析を可能にするために、生産中に何が起こっているのかを確認するための実測オンラインデータが必要でした。」

「生産中の原材料の変化に対する反応時間は、オンライン測定と制御によって非常に速くなりました。」と Järvinen氏は続ける。「オペレーターがスタッカーでシートを確認するまで修正するのを待つ必要があった時代に比べると、はるかに改善されています。マシンがすでに不良品でいっぱいになってからでは手遅れです。」

Valmet QCSへの投資は、短期間ですでに成果を上げている。「損紙レベルは、これまででもっとも低くなりました。」と Rekimies氏は述べている。「また、プロセスから得られる実際の測定データのおかげで、さらに改善の余地があることもわかっています。製紙業界での経験から、プロセスを制御し、生産性と収益性を継続的に向上させるには、温度だけでは不十分であることがわかっています。」

収集されたデータを活用することで、Adaraは憶測を排除する。生産現場からの測定値に基づいて意思決定を行うことで、具体的な対策を講じ、自社の加工業務を改善し、最終顧客に予測可能な箱の品質を提供することができる。

測定データと制御アクションは、ユーザーインターフェースまたはリモート接続を介して監視することができる

「バルメットのシステムが自動的に状態を安定させてくれるおかげで、当社の主要オペレーターは、接合部の品質変化を監視する以外にも、他の重要な業務に多くの時間を費やせるようになりました。また、プロセス全体を通じてオンラインで水分と温度データを入手できるようになったことで、オペレーターはこれまで不可能だった他の領域でも積極的に対応できるようになりました。」と Rekimies氏は述べている。