Suuria parannuksia eteenituotannon suunnitteluun

Eteenin maailmanmarkkinat kasvavat voimakkaasti: suunnitteilla tai rakenteilla on useita krakkauslaitoksia etenkin Aasiaan, Lähi-Itään ja Yhdysvaltoihin. Nousevaa trendiä selittää eteenin ja muiden alkeenien kasvava kysyntä muovi- ja kemianteollisuuden tarpeisiin sekä kaasuraaka-aineen runsas saatavuus etenkin Yhdysvaltain ja Lähi-Idän markkinoilla.

Eteeni on kemianteollisuuden perusaine, joka muodostaa myös keskeisen linkin kemian- ja öljynjalostusteollisuuden yritysten välille. Eteenin tai alkeenien (olefiinien) valmistuslaitos tuottaa pääasiassa eteeniä. Syöttöaineen pilkkoutumisessa syntyy kuitenkin useita hyödyllisiä sivutuotteita, kuten propeenia, butadieenia ja bensiiniä.

Eteenin kysynnän mukana kasvaa myös parhaan luotettavuuden, turvallisuuden ja suorituskyvyn takaavien venttiiliratkaisujen tarve. Käytettävyys on turvallisuuden jälkeen keskeisin tekijä, joka määrittää eteenilaitoksen kestävän kannattavuuden yhä kilpaillummilla maailmanmarkkinoilla. Eteenilaitokseen tarvittava investointi on tyypillisesti noin 1–3 miljardia dollaria. Koko projektiin tarvitaan automaattiset säätö- ja sulkuventtiilit, joista aiheutuu merkittäviä kustannuksia. Projektiin valittavien venttiilien tyypillä on todella suuri merkitys.

Tässä artikkelissa tarkastellaan eteenin tuotantolaitoksen projektisuunnittelua automaattisten venttiilien valinnan kannalta. Lisäksi pohditaan harkinnan arvoisia venttiilivaihtoehtoja, jotka voivat auttaa saavuttamaan luotettavuustavoitteet ja hillitsemään projektin kustannuksia.

Höyryn ja syötön ohjauksen rooli

Eteenintuotannossa käytettävän höyrykrakkauslaitteen syöttöaineena voidaan käyttää esimerkiksi teollisuusbensiiniä, etaania, propaania tai kaasuöljyä. Syöttöaineen valinta määräytyy krakkausuunin rakenteen, raaka-aineen saatavuuden ja markkinahinnan sekä haluttujen lopputuotteiden mukaan.

Uunin putket suojataan likaantumiselta ja koksaantumiselta ruiskuttamalla laimennushöyryä. Jotta virtausolosuhteet olisivat mahdollisimman hyvät, hiilivedyn ja höyryn suhteen on oltava optimaalinen. Höyryn virtausnopeus vaihtelee syöttöaineen krakkauslämpötilan mukaan. Höyryä voidaan käyttää myös uunin koksinpoistoon. Sovellus saattaakin edellyttää höyryn säätöventtiililtä korkeaa säätösuhdetta.

Eteenin krakkauksen prosessijärjestelmän on syötettävä haluttujen lopputuotteiden kannalta juuri oikea määrä raaka-ainetta. Syöttöä on voitava säädellä tarkkaan raaka-aineen syöttöventtiilillä. Lisäksi syöttöaine voi olla joko neste- ja kaasumuodossa. Siksi tämä syöttöventtiili onkin yksi kaikkein tärkeimmistä säätöventtiileistä. Venttiilin pienimmän virtausmäärän ja täyden kapasiteetin virtausnopeuksien ero voi olla merkittävä. Siksi monien eteenintuottajien tuotannossa on eri tapauksille omat venttiilit ja putkilinjat.

Krakkausuunien laimennushöyryn ohjaukseen käytetään yleisimmin istukkaventtiilejä. Niiden vahva asema perustuu toimivaksi todettuun tekniikkaan sekä edullisuuteen projektisuunnittelun näkökulmasta.

Ratkaisun täydentäminen kiertoventtiileillä, kuten V-aukkoisilla segmenttiventtiileillä tai epäkeskeisillä kiertoistukkaventtiileillä, tarjoaa lisää tilaisuuksia toimintavarmuuden ja kustannusten optimointiin. Kiertoventtiilit ovat erityisen tehokkaita, kun venttiilin koko on vähintään kolme tuumaa. Ne soveltuvat myös käyttökohteisiin, joissa krakkausreaktoriin syötetään raskaita hiilivetyjä tai muita tarttuvia aineita ja prosessissa muodostuu runsaasti hiukkasia, esimerkiksi koksia.

Kiertoventtiilien ja etenkin V-aukkoisten segmenttiventtiilien hyvä mukautettavuus alentaa myös putkiyhteyksien, kaapeloinnin ja muiden liitäntöjen kustannuksia, kun putkistoon ei tarvita aluejakoista säätöä eikä toissijaista venttiiliä.

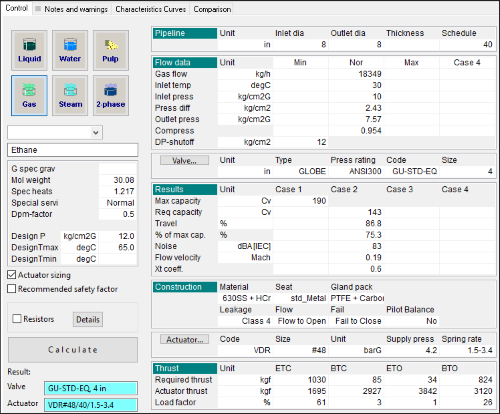

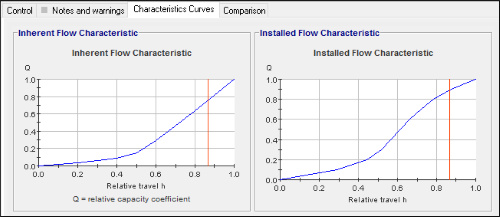

Kuva 1. Etaanin syötön ohjaus istukkaventtiilillä.

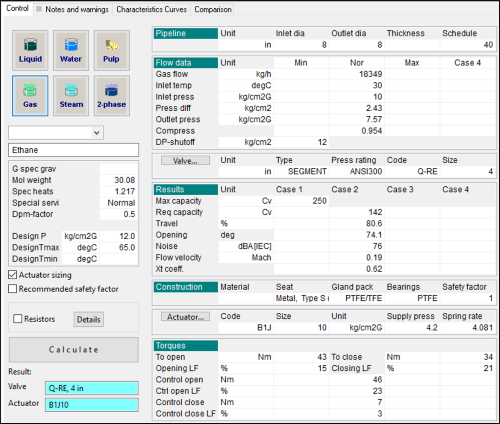

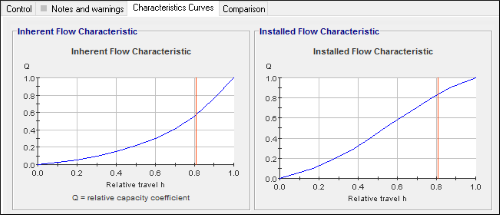

Kuva 2. Etaanin syötön ohjaus istukkaventtiilillä – venttiilin enimmäisvirtauskapasiteetti on lujilla. Käyttökohteeseen kannattaisi valita kuuden tuuman venttiili.

Uunien koksinpoisto

Höyrykrakkausreaktion edellyttämä korkea lämpötila (750–850 °C) aiheuttaa koksin kertymistä krakkausuunin putkiin. Koksikertymät heikentävät uunin tehokkuutta, joten ne on poistettava säännöllisesti. Yleensä koksinpoistoväli on vähintään kaksi ja enintään kuusi kuukautta syötön tyypin ja uunin krakkauslämpötilan mukaan.

Höyrykrakkauslaitoksessa on useita uuneja. Muiden uunien tuotantokäyttö jatkuu myös yksittäisen uunin koksinpoiston aikana. Yleensä koksi poistetaan joko höyryn tai ilman avulla. Kun ajon päättymiselle määritetyt ehdot täyttyvät, hiilivedyn syöttö katkaistaan, uuni eristetään ja polttimien polttotehoa säädetään. Koksikertymät poistetaan johtamalla putkiin hallitusti laimennushöyryä ja ilmaa. Syntyvä jäte johdetaan koksinpoistorumpuihin, joissa hienojakoinen koksiaines erotetaan jätekaasuista.

Kun koksi poistetaan höyryllä tai ilmalla eikä uunia tarvitse kytkeä irti linjasta, uuneista ja nopeasti jäähdyttävistä lämmönvaihtimista koostuvan järjestelmän käyttöä voidaan jatkaa useiden perättäisten käyttöjaksojen ajan. Suurien lämpötilanvaihtelujen vuoksi siirtoputken venttiilin (TLV) ja koksinpoiston venttiilin (DCV) on kestettävä suuria putkistossa esiintyviä voimia. Laitoksen toimintavarmuuden ja turvallisuuden varmistamista varten linjaston loppupään prosessit on suojattava koksinpoistojätteeltä, erittäin kuumalta höyryltä ja koksilta. Siksi venttiilien ehdoton tiiviys on ratkaisevan tärkeää.

Siirtoputkessa ja koksinpoistoprosessissa käytetään useimmiten luistiventtiilejä. Luistiventtiilien ongelmia aiheuttavat yleensä likainen koksinpoistojäte ja sen sisältämät koksikertymät, jotka voivat saada venttiilin jumiutumaan.

Koksinpoiston venttiilien koko on yleensä vähintään 20 tuumaa, joten luistiventtiilit ovat melko raskaita asentaa. Lisäksi niille tarvitaan tukirakenteita putkistoon kohdistuvan kuormituksen vähentämistä varten.

Luistiventtiilien sijasta voidaan käyttää läppäventtiilejä, joissa on kaksoissulku ja -tyhjennys. Ne hylkivät koksikertymiä eivätkä jumiudu helposti. Lisäksi ne kestävät venttiilin sulkeutumisen aikana muodostuvaa ylipainetta ja istukka-aluetta jatkuvasti kuumentavaa höyryvirtaa. Pesän ja läpän tiivisteiden stelliittiosat estävät kovia koksihiukkasia kuluttamasta venttiilin tärkeitä osia. Näin venttiili pysyy täysin tiiviinä. Kiertorakenne puolestaan ehkäisee akselitiivisteen kulumista.

Pienemmän kokonsa ansiosta nämä venttiilit ovat luistiventtiilejä taloudellisempi vaihtoehto, sillä nosto-, asennus- ja tukirakenteiden kustannukset pienenevät. Ne myös kestävät putken tärinää paremmin. Lisäksi läppäventtiilin kaksoissulku ja -tyhjennys mahdollistaa yhden venttiilin käyttämisen kahden luistiventtiilin sijasta. Tämä alentaa kustannuksia entisestään.

Polttokaasu

Kun krakkausuunin poltto toimii asianmukaisesti, lämpö siirtyy tehokkaasti ja polttokaasun kulutus sekä siihen liittyvät kustannukset vähenevät. Säätöventtiilien on kyettävä ohjaamaan vaihtelevia kuormia. Säätösuhdevaatimuksiin vaikuttavat niin polttokaasun koostumuksen vaihtelut kuin käynnistysvaiheen, normaalin käytön, koksinpoiston ja sammutusvaiheen toisistaan eroavat käyttöolosuhteet. Usein ongelma ratkaistaan käyttämällä aluejakoista istukkaventtiilikokoonpanoa. Vaihtoehtoisesti voidaan käyttää V-aukkoisia segmenttiventtiilejä, joilla on suuri säätösuhde. Tällöin ei tarvita kahta istukkaventtiiliä, vaan sekä pieniä että suuria virtausmääriä voidaan ohjata samalla venttiiliratkaisulla.

Venttiiliratkaisun käytettävyyttä arvioitaessa on tärkeää selvittää, ovatko samalta toimittajalta/valmistajalta saatavana kaikki venttiilikomponentit, kuten pesät ja toimilaitteet esimerkiksi polttokaasun poltinjärjestelmän hätäsulku- ja sulkuventtiileihin. Sertifioitu kokoonpano helpottaa käynnistystä ja varmistaa luotettavan sammutuksen tilanteissa, joissa esimerkiksi uunin kapasiteettia on säädettävä tai vaativat prosessiolosuhteet edellyttävät turvatoimia.

Poltinjärjestelmän venttiilien on toimittava varmasti ja hyväksymisvaatimusten mukaisesti pitkänkin käyttöajan jälkeen. Ulkopuolinen hyväksyntä (esimerkiksi standardin EN161/ISO 23553-1 mukaan) takaa, että koko venttiili, toimilaite ja muut osat on testattu tarkasti. Hyväksytylle venttiilille on tehty lukemattomia tiivisteiden vuototestejä ja hajapäästötestejä, ja sen avautuminen ja sulkeutuminen on testattu kymmeniä tuhansia kertoja. Esimerkiksi yhden tuuman venttiilin edellytetään pysyvän kuplatiiviinä vielä 250 000 toimintajakson jälkeen.

Tyyppihyväksytyt polttimien hätäpysäytys- ja sulkuventtiilit läpäisevät kiistattomasti käyttöönottoa edeltävät viranomaistarkastukset. Huolehtimalla hyväksynnästä toimittaja voi siis auttaa vähentämään laitoksen käynnistykseen tarvittavaa aikaa ja paikan päällä tehtävien tarkastusten kustannuksia.

Kuva 3. V-aukkoinen venttiili ja Q-Trim-melunvaimennin samassa käyttökohteessa.

Kuva 4. V-aukkoinen venttiili ja Q-Trim-melunvaimennin samassa käyttökohteessa. V-aukkoisen venttiilin suurempi säätösuhde mahdollistaa sulavan ohjauksen neljän tuuman venttiilillä.

Komprimointi ja kuivaus

Kompressioalueelle saapuva kaasu komprimoidaan useassa vaiheessa, sillä kompressorin poistolämpötila on rajoitettava enintään 100 °C:seen polymerointireaktion ehkäisemiseksi. Paineen nousu ja komprimointia seuraava jäähdytys aiheuttavat kondenssiveden muodostumista, joten se on kerättävä talteen vaiheiden välissä.

Kullakin kompressorilla on vähimmäiskapasiteetit eri nopeuksilla. Mikäli vähimmäiskapasiteetti alittuu, kompressorin toiminta muuttuu epävakaaksi. Epävakauden merkkinä on pumppaava tai sakkaava ääni (surge). Tämä pumppaustila syntyy, kun lähtöliitännän paine on kompressorin tuottamaa painetta korkeampi ja virtaus kääntyy hetkellisesti vastakkaissuuntaiseksi. Tällöin kaasunpaineen vaihtelu synnyttää voimakasta värähtelyä, joka voi aiheuttaa kompressorille vakavia ja kalliiksi tulevia vaurioita jo muutamassa sekunnissa.

Tämä voidaan välttää asentamalla ohitusventtiili kompressorin poiston ja tuloliitännän välille. Kun lähtöliitännän paine on korkea, venttiili avautuu alle sekunnissa täysin auki, jolloin tuloliitännän puoleinen paine vapautuu. Kompressorin kierrätysventtiiliä/pumppauksenestoventtiiliä puolestaan käytetään virtauksen kierrättämiseen käynnistysvaiheessa tai tilanteissa, joissa kaasua tarvitaan vähemmän.

Toimittaja, jolla on laaja valikoima erilaisia venttiilejä, selviää näistä haasteista parhaiten ja takaa parhaan suorituskyvyn. Mikäli paine-erot ovat suuria, päädytään yleensä istukkaventtiileihin. Jos taas säätösuhdevaatimukset ovat korkeat, ratkaisu voi löytyä kiertoventtiileistä, joilla on suuri kapasiteetti. Mikäli pumppauksenestoa säädellään aluejakoisesti kahdella venttiilillä, pienemmälle paine-erolle voidaan käyttää myös kolmoisepäkeskeistä läppäventtiiliä.

Komprimoinnin jälkeen krakatusta kaasusta on poistettava vesi ennen kaasun siirtymistä kylmäalueelle, sillä mukana kulkeutuva vesi mahdollistaa jään ja kaasuhydraattien muodostumisen lämpötilan laskiessa alle 15 °C:seen. Seurauksena voi olla tukkeumia. Kaasun kuivauksessa käytetään molekyyliseuloja. Seulat on elvytettävä (regeneroitava) säännöllisesti kuumalla kaasulla. Yleensä käytetään kahta tai kolmea molekyyliseulaa, ja venttiilejä käytetään niiden toiminnan ja elvytyksen vuorottelussa.

Krakkauskuivaimissa käytetään yleisesti kaksiakselisia tai tiivistetuettuja yksiakselisia palloventtiilejä. Kuivaimissa venttiilien asento vaihtuu 2–6 tunnin välein, lämpötila vaihtelee huoneenlämpötilan ja 350 °C:n välillä, ja käyttöpaine voi olla 20–50 baaria. Näiden venttiilien etuja ovat istukoiden pitkäkestoinen tiiviys ja hiukkasten kertymisen esto. Tukkeutumattoman tiivisteen ansiosta hiukkaset pyyhkiytyvät pois pallon pinnalta venttiilin asennon vaihtuessa. Nousevakaraisiin palloventtiileihin verrattuna kiertoventtiilit tarjoavat pienikokoisen ja kevyen vaihtoehdon, joka sopii moniin asennusasentoihin putkistossa. Niiden etuja ovat myös helppo ja edullinen suunnittelu ja käyttöönotto.

Kylmäalue ja jakeiden erottelu

Kuivattu kaasu johdetaan cold box -yksikköön, jossa syötön lämpötilaa alennetaan asteittain niin, että syötöstä alkaa erottua jakeita. Prosessi on yleensä viisivaiheinen, ja ylhäältä poistuvan kaasun vähimmäislämpötila on noin –165 °C.

Viimeisen vaiheen kaasuvirta on noin 95-prosenttisesti vetyä. Se voidaan puhdistaa vielä korkeampaan pitoisuuteen käyttämällä paineenvaihteluadsorptioyksikköä (PSA). Muut talteen otetut jakeet johdetaan tislauskolonneihin kylmäerotusta varten. Kolonnien kokoonpano vaihtelee höyrykrakkauslaitteen mukaan. Yleensä järjestelmässä on metaaninpoistokolonni, etaaninpoistokolonni, eteenin ja etaanin jakaja, propaaninpoistokolonni, propaanin ja propeenin jakaja sekä butaaninpoistokolonni.

Useimmat kylmäalueella tapahtuvassa erottelussa käytettävät venttiilit ovat käyttövalmiita tuotteita, jotka voidaan valita tavalliseen tapaan koon, paineluokan ja lämpötilan mukaan. Jäähdytysjärjestelmän säätöventtiileihin on kuitenkin kiinnitettävä erityistä huomiota. Edistyneisiin kylmäaineseoksiin, jotka sisältävät metaania ja propeenia tai propaania joko kaasu- tai nestemuodossa, liittyy suuri paineen alenema. Tämä voi aiheuttaa esimerkiksi melua ja kavitaatiota. Lisäksi lämpötila on hyvin alhainen, –60 °C:sta jopa –150 °C:seen.

Vaativiin jäähdytyskohteisiin, joihin liittyy suuri paineen alenema, kannattaa valita painetasapainotettu lineaariventtiili, jossa on monitasoinen sulkukappale. Näin paineen alenemasta ei aiheudu melua tai kavitaatiota. Venttiilin on myös kestettävä alhaisia lämpötiloja.

Johtopäätökset

Kun kaikki venttiilipaketin osat ovat saatavana yhdeltä toimittajalta, yhteistyön kannattavuus korostuu pitkällä aikavälillä. Ulkopuolisen tahon testaamat, hyväksymät ja sertifioimat venttiiliratkaisut, jotka on testattu ja todettu toimiviksi käyttöoikeuden alaisissa eteenin valmistustekniikoissa, ovat kannattava investointi. Ne voivat lisätä koko eteenin tuotantoprojektin ketteryyttä huomattavasti ja parantaa myös liiketoiminnan turvallisuutta ja kannattavuutta.

Siksi on tärkeää, että valittava toimittaja tarjoaa laajan venttiilivalikoiman ja tietää kaiken tarvittavan venttiilien valinnasta eteenin tuotannon käyttökohteisiin. Lisäksi toimittajan on voitava tarjota kattavasti yhdistettyjä ratkaisuja, joissa hyödynnetään sekä luisti- että kiertoistukkaventtiilejä. Näin projektin suunnittelukustannukset pysyvät kurissa ja laitoksen käyttöönotto, käynnistys ja toiminta sujuvat luotettavasti.

Teksti: Heikki Voutilainen, Neles.

Julkaistu Hydrocarbon Engineering -lehden syys-/lokakuun 2018 numerossa nimellä Making a difference.

Tekstiä muokattu yritysnimen muuttuessa Nelekseksi 1.7.2020.