Operações Autônomas

Rumo a operações mais autônomas e otimizadas

Cada vez mais as empresas buscam aumentar a autonomia de suas operações. Em uma fábrica ou planta autônoma, um sistema autônomo pode monitorar seu próprio desempenho, o que traz diversos benefícios como: melhor segurança e eficiência, custos e impacto ambiental reduzidos e menores intervenções humanas. No entanto, mesmo com autonomia e operações otimizadas, o papel dos humanos continuará sendo importante. Ele avançará para ações como supervisão, garantindo que diferentes áreas de processos funcionem bem juntas, gerenciando exceções.

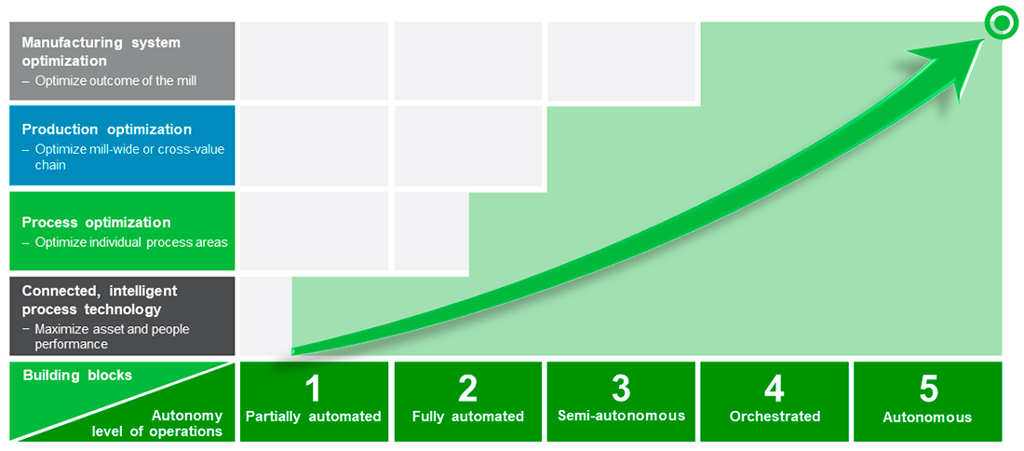

Estrutura para avançar com as operações autônomas

Esta estrutura para operações autônomas e otimizadas descreve os níveis de autonomia e os principais blocos de construção necessários para avançar em direção à autonomia. Foi criada para que nossos clientes construam a compreensão dessa entidade bastante complexa e você pode usá-lo como base para criar seu próprio roteiro de digitalização concreta. Ao utilizar a estrutura, você pode reconhecer e definir os passos necessários e de agregação de valor na jornada da transformação digital.

Níveis de autonomia

1. Parcialmente automatizada

A maioria das subtarefas no controle. As pessoas especificam pontos de configuração e são responsáveis por operações seguras. Muitas inspeções de campo e intervenções manuais.

2. Totalmente automatizados

Controles básicos de processo em uso para todos os processos. Visão da máquina aplicada para reduzir inspeções de campo. As pessoas reagem em situações anormais e são responsáveis por operações seguras.

3. Semiautonomia

Autonomia ocasional através de controles avançados de processos para desempenho específico ou melhoria econômica. Robôs lidando com tarefas perigosas de campo. As pessoas supervisionam e definem a intenção.

4. Orquestrados

O sistema alerta e recomenda o melhor desempenho ou ponto de operação econômica no nível da fábrica. O sistema se adapta aos desvios dinamicamente. As pessoas confirmam as ações.

5. Autonomia

Em uma fábrica ou usina autônoma, a produção está em 100% de controle em todas as situações sem intervenção manual. O sistema é capaz de reagir a desvios ou distúrbios automaticamente. As pessoas podem supervisionar as operações.

Saiba o que pensam nossos especialistasComo chegar lá: Os 4 blocos de construção para operações mais autônomas

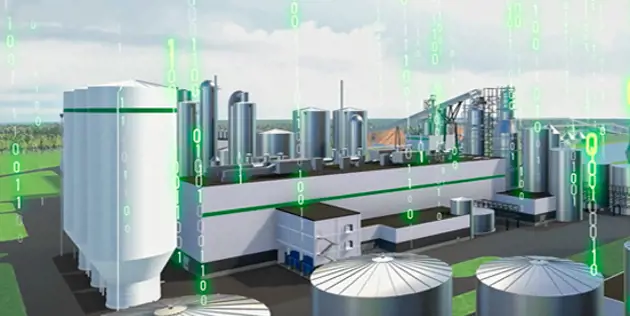

A mudança para operações autônomas e otimização em toda a fábrica ajuda a melhorar a confiabilidade e desenvolver o desempenho operacional. Em ambas as áreas, a digitalização e a Internet Industrial são elementos-chave. Quando mais informações de natureza preditiva estão disponíveis, é possível obter melhor controle do trabalho diário da fábrica ou planta por meio de atividades de pré-planejamento e execução do processo com menos recursos.

Criação da fundação: Tecnologia de processo conectada e inteligente

A tecnologia de processos conectada e inteligente forma uma fonte sólida de dados e uma base para mais operações autônomas. Não se trata apenas de automação ou controles, mas também de confiabilidade maximizada de ativos e menos operações manuais de campo. Por meio de tecnologia de processos conectados e automação, analisadores e válvulas, oferecemos aos nossos clientes uma base sólida para fábricas e plantas mais autônomas.

Otimização de áreas de processos individuais

Aplicações de Consultoria e Controles Avançados de Processo (APC - Advanced Process Controls) podem assumir várias áreas de processo e seções de máquinas para otimizar a qualidade e o uso de matéria-prima. Os Controles Avançados de Processo são um passo essencial para o próximo nível: otimização em toda a fábrica ou planta.

Otimização de cadeias de valor cruzado e de toda a fábrica ou planta

A otimização da produção passa do aprimoramento do processo da unidade para a coordenação de fábricas, plantas e cadeias de valor inteiras, permitindo a visualização de dados e a obtenção de todo o potencial dos ativos. Para o melhor resultado, a otimização em toda a fábrica ou planta é construída sobre uma base sólida de equipamentos conectados e otimização de processos.

A coordenação de processos como uma grande entidade permite otimizar a produção, a qualidade e os custos a partir de perspectiva de toda a fábrica. Isto ajuda a melhorar a rentabilidade, eficiência e impacto ambiental de toda a fábrica ou planta.

Para que a otimização de toda a fábrica ou planta funcione, os dados precisam ser trocados entre processos e sistemas e uma aplicação avançada de coordenação e otimização é necessária para a tomada de decisão automática.

Otimização do sistema de fabricação

O elemento de construção de mais alto nível para alcançar operações autônomas é a otimização do sistema de fabricação. Está intimamente ligado aos sistemas Execução de Fabricação e Planejamento de Recursos Empresariais (Manufacturing Execution e Enterprise Resource Planning - MES e ERP), e concentra-se no processo 'Plan to Deliver', incluindo funções como finanças, compras, planejamento da produção e gestão da manutenção. Um aspecto importante na otimização do sistema de fabricação é entender a demanda do cliente e otimizar o lucro de suas vendas e o planejamento da produção de acordo, por exemplo, com a compreensão contínua dos custos de produção e rentabilidade e a otimização do método. Outro aspecto fundamental é melhorar o planejamento operacional, como o recebimento automatizado de pedidos com integração da cadeia de suprimentos, gestão de estoque e minimização de resíduos. A Valmet está ativamente em parceria com as empresas líderes do nosso setor no desenvolvimento da oferta de otimização do sistema de fabricação.

E as pessoas?

Quando fábricas e plantas se desenvolverem em direção à autonomia, veremos uma evolução nos papéis das pessoas: Os papéis dos operadores da fábrica se estenderão, serão mais como orquestradores da fábrica. Isso significa que eles serão responsáveis por garantir que diferentes áreas de processo funcionem bem juntas e não pelos detalhes de como esses processos são operados. Nessas novas funções, as pessoas utilizam ferramentas de dados e análises para entender e otimizar facilmente as operações da fábrica ou planta.

A fábrica ou planta vai gerenciar e operar a si mesma autonomamente, sem a necessidade de intervenção humana e os humanos estarão focados na gestão e supervisão de exceções.

Entre em contato com nossos especialistas

Quer conversar com nossos especialistas? Responda algumas perguntas e nossos especialistas entrarão em contato com você.

Entre em contato