Un solo socio para rodillos, recubrimientos y servicios

La planta BCTMP de Metsä Board en Joutseno buscaba una alta confiabilidad operativa. Además de reemplazar sus antiguos rodillos de prensa de doble; para eso eligieron sólo un socio para todo: rodillos, recubrimientos y servicios.

La planta BCTMP de Joutseno produce aproximadamente 330.000 toneladas anuales de pulpa química termomecánica blanqueada para las propias fábricas de Metsä Board en Finlandia. La planta cuenta con dos líneas de refinado, así como instalaciones de blanqueo con peróxido y secado instantáneo. En los últimos años, los antiguos rodillos de prensa doble en la planta de blanqueo y justo antes del secado instantáneo han representado un desafío para la disponibilidad de la planta.

Nuestras expectativas con Valmet se centran en la gestión del ciclo de vida y la disponibilidad de nuestras prensas dobles"

Toni Tahvanainen, Vicepresidente de Joutseno BCTMP

“En esta fase del proceso aumentamos considerablemente la sequedad y extraemos todo de la máquina”, dice Juha Luukas, gerente de producción en Joutseno. “Por eso necesitábamos mantener una alta confiabilidad operativa y evitar cambios de rodillos no planificados en medio de la producción. Cuando los daños en los rodillos comenzaron a interrumpir la producción, supimos que era momento de invertir, no solo en nueva tecnología, sino en un socio que compartiera nuestros objetivos de confiabilidad ahora y en el futuro”, explica Luukas. “Ahí fue cuando Valmet entró en escena”.

Juntos por los objetivos de rendimiento

“Valmet logró ofrecernos todo, desde tecnología confiable hasta un Acuerdo por Servicio de Rodillos, todo desde una sola fuente, y decidimos aprovechar la oportunidad”, continúa Luukas.

“Elegimos a Valmet pensando en los objetivos de rendimiento. Tener un solo socio a cargo del servicio, almacenamiento y recubrimiento de rodillos nos facilita la vida. Valmet desempeña un papel clave en las grandes paradas de planta: planificando, ejecutando y haciendo observaciones, mientras nosotros concentramos nuestros recursos en otras tareas durante el funcionamiento de la máquina”, dice Mika Nieminen, gerente de operaciones.

La visión de la planta para el acuerdo es clara: “Primero, esperamos eliminar por completo los daños en los rodillos gracias a nueva tecnología y al servicio regular de un proveedor de clase mundial. Segundo, apostamos por lograr una mayor vida útil de las telas formadoras y mayores intervalos entre cambios. Tercero, operar nuestras máquinas de forma óptima también ahorra energía”, dice Luukas. “Es como si dos empresas se comunicaran entre sí, utilizando el mejor conocimiento del mundo sobre rodillos, al que accedemos a través de Valmet. Eso es en lo que creemos”.

Juha Luukas, Gerente de Producción, y Mika Nieminen, Gerente de Operaciones

Valmet Asset Manager: Toda la información en un solo lugar

La planta ha adquirido el Valmet Asset Manager, una de las aplicaciones del Internet Industrial de Valmet, para asegurar un lugar común donde mantener toda la información relacionada con los rodillos. “Tenemos cuatro máquinas, cada una con 16 rodillos. Con su historial y datos de mantenimiento integrados, Asset Manager nos permite monitorear y compartir los tiempos de funcionamiento, historiales de servicio y ubicaciones actuales de cada rodillo”, observa Luukas. “Es una excelente herramienta para nuestro trabajo diario, y planeamos expandir su uso a telas y segmentos de refinación en el futuro”.

“As a whole, our expectations of Valmet focus on the lifecycle management and availability of our twin wire presses,” Toni Tahvanainen, VP, Joutseno BCTMP mill points out. “We count on Valmet’s expertise and safe roll changes, as well as on systematic on-demand service cycles based on the early detection of service needs.”

Diseñados para su propósito

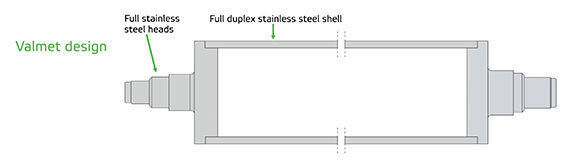

Los rodillos de prensa dobles en plantas de blanqueo con peróxido de dos etapas deben soportar altas cargas de presión, ataques corrosivos de productos químicos agresivos y humedad, así como cambios constantes de temperatura.

“Para cumplir con nuestros objetivos de confiabilidad, necesitábamos rodillos que pudieran resistir las condiciones termoquímicas de esta planta”, afirma Nieminen. “Valmet pudo proporcionar rodillos de repuesto con una nueva pero probada construcción en acero inoxidable. Después de 19 meses, siguen funcionando como deben, sin ningún problema”, dice con entusiasmo. “Nuestro objetivo era mejorar la confiabilidad operativa, y parece que estos rodillos cumplen con su propósito”.

“En cuanto a los cambios de rodillos, que solían ser un desafío debido a la inestabilidad de los antiguos, ahora contamos con un equipo profesional que ha cambiado miles de rodillos en todo el mundo, por lo que la seguridad también forma parte de la ecuación”, añade Luukas.

Los nuevos rodillos de Valmet, con una construcción completamente en acero inoxidable, han sido diseñados para ofrecer una mejor resistencia a la fatiga por corrosión causada por altas cargas de presión y los productos químicos agresivos utilizados en la planta de blanqueo con peróxido.

Resultados prometedores con recubrimientos de poliuretano

El recubrimiento de poliuretano Valmet Press Roll Cover PE se ha utilizado desde el verano pasado, y la planta informa resultados positivos en la vida útil de las telas. “Los recubrimientos utilizados en los rodillos de la última prensa doble, con la carga lineal más alta de 220–250 kN/m, suelen presentar problemas de desgaste rápido, lo que acorta tanto la vida del recubrimiento como la de la tela. Y los recubrimientos de caucho utilizados anteriormente requerían rectificado in situ en el borde del recubrimiento durante cada parada para cambio de tela. Los recubrimientos de poliuretano de Valmet han tenido un impacto positivo en la vida útil de las telas, que ahora es entre un 20 y un 30% más larga que con los recubrimientos anteriores”, detalla Nieminen.

Related content