Gestion de l’eau

Solutions et technologies de gestion de l’eau optimisées pour le carton et le papier

Une gestion efficace de l’eau est cruciale pour garantir la qualité, la durabilité et la rentabilité de la production de papier et de carton. Grâce aux solutions de gestion de l’eau de Valmet, vous pouvez réduire la consommation d’eau fraîche, optimiser le traitement des eaux usées, diminuer l’entartrage et abaisser les coûts énergétiques.

Économies d’eau fraîche

Réduction des coûts d’exploitation

Réduction des coûts énergétiques

Des concepts de gestion de l'eau adaptés à divers besoins

Qu’il s’agisse de réduire la consommation d’eau fraîche, d’optimiser les cycles internes de l’eau ou de gérer le traitement complexe des eaux usées, les concepts de gestion de l’eau de Valmet sont conçus pour répondre aux divers besoins des producteurs de papier et de carton dans divers scénarios de consommation d’eau.

Une gestion efficace de l’eau est cruciale dans la fabrication du papier, car les substances nocives présentes dans l’eau peuvent avoir un impact significatif sur la production. Ces substances peuvent réduire l’efficacité des additifs, affecter les propriétés optiques et de résistance, et causer des problèmes de calibrage, d’odeur, de drainage et de séchage. Par exemple, des concentrations élevées de sel peuvent corroder les pièces de la machine et diminuer l’efficacité des additifs, ce qui finit par affecter la résistance du papier. Grâce à des technologies de pointe et à une expertise approfondie, nos concepts vous permettent d’obtenir une qualité d’eau fiable, de minimiser l’impact environnemental et d’améliorer l’efficacité globale du processus.

Exemples de concepts de gestion de l’eau

Vous y découvrirez trois concepts différents de gestion de l’eau conçus pour les procédés de production de carton de grande largeur et à vitesse élevée. Ces concepts sont basés sur la quantité d’eau fraîche utilisée par la chaîne de production. Pour que la machine à papier fonctionne de manière optimale, certaines conditions de base doivent être remplies :

- Diriger toute l’eau fraîche vers la machine à papier

- Utiliser le principe du contre-courant pour toute l'eau process, en veillant à ce que l’eau s’écoule à l’opposé du flux de produit pour une efficacité maximale

- Déplacer toute l’eau d’appoint en utilisant d’abord l’eau la plus propre

- Maintenir des conditions de process stables, en évitant les variations de température ou de pH

- Evacuer les eaux usées de la papeterie, en les gardant séparées du process papetier

- Maintenir des boucles d’eau distinctes pour les différents services afin d’éviter la contamination croisée et d’assurer une utilisation efficace de l’eau.

- Laver efficacement la pâte avant qu’elle n’atteigne la machine à papier, à l’aide de presse-pâte

Tous nos concepts comprennent des stations d’épuration d’eau fraîche et d’effluents ainsi que le traitement des boues. La principale différence entre ces concepts réside dans l’augmentation de la capacité hydraulique de la station d’épuration des eaux usées à mesure que la consommation d’eau fraîche diminue. Moins il y a d’eau fraîche utilisée dans l’usine, plus il faut réinjecter de l’eau dans la production après diverses étapes de traitement des eaux usées à la station d’épuration des eaux usées afin de maintenir l’équilibre de la qualité de l’eau.

Vous voulez en savoir plus ?

Les solutions de gestion de l’eau de Valmet sont conçues pour optimiser chaque étape de vos processus d’eau. Lorsque vous vous associez à Valmet, vous bénéficiez d’une solution complète de gestion de l’eau adaptée aux exigences de la production moderne de papier et de carton, libérant ainsi l’efficacité, la fiabilité et un avenir durable.

Contactez-nousNiveau standard actuel avec une faible consommation d’eau fraîche (5 - 7 m³/t)

De nos jours, la consommation typique d’eau fraîche d’une machine à papier utilisant les meilleures technologies disponibles est d’environ 5 à 7 m³ par tonne de papier produite. Les conditions préalables ont été prises en charge et la machine fonctionne sans problème. Il existe encore un potentiel pour réduire davantage la consommation d’eau fraîche.

Ligne OCC liner fluting avec une consommation d’eau fraîche de 5 à 7 m³/t (effluent d’eau 3,5 à 5,5 m³/t)

Consommation d’eau fraîche minime (3 – 5 m³/t)

Lorsque l’on utilise moins d’eau fraîche, l’eau de process doit être traitée plus efficacement pour éliminer les contaminants avant de pouvoir être réutilisée ou évacuée. Sinon, des concentrations élevées de contaminants peuvent affecter négativement la propreté et le fonctionnement de la machine à papier. Par conséquent, des technologies avancées sont nécessaires pour maintenir la propreté de l’eau et prévenir les risques opérationnels.

L’ultrafiltration et la flottation à l’air dissous sont des technologies clés du traitement interne de l’eau des machines à papier. La flottation à air dissous, utilisée pour les eaux de la section de presse, élimine les fines et les dépôts, améliorant ainsi la capacité de fonctionnement. La technologie Valmet Ultrafiltration W élimine les solides, les colloïdes, les microcollants et les bactéries du filtrat clair de la machine à papier. L'eau issue de l'ultrafiltration peut être utilisée dans les rinceurs des machines à papier en remplacement de l’eau fraîche. Lorsque la consommation d’eau fraîche est inférieure à 5 m³ par tonne de papier produit, des presses-pâte doivent être utilisées dans la section de préparation de pâte.

Ligne OCC liner fluting avec une consommation d’eau fraîche de 3 à 5 m³/t (effluent d’eau 2,0 à 3,5 m³/t)

Consommation minimale d’eau fraîche (<3 m³/t)

Lorsque la consommation d'eau est très faible, les risques augmentent et un traitement de l'eau plus poussé devient nécessaire. Par exemple, si le traitement de l’eau n’est pas correctement géré, l’augmentation de la concentration de sel (conductivité), en particulier des ions chlorure, peut entraîner des problèmes de rétention et de corrosion de la machine. Par conséquent, un traitement avancé de l’eau traitée biologiquement est nécessaire lorsque la consommation d’eau fraîche est inférieure à 3 m³ par tonne de papier produit.

Avec la combinaison de la flottation à air dissous, de la technologie membranaire et de la filtration au charbon actif dans le traitement avancé, nous pouvons purifier l'eau traitée biologiquement pour obtenir une qualité d'eau fraîche, éliminant ainsi les problèmes de corrosion.

Ligne OCC liner fluting avec une consommation d’eau fraîche inférieure à 3 m³/t

Fermer les boucles de l’eau : partenariat stratégique avec Flootech

Valmet collabore avec Flootech pour offrir à nos clients du secteur du carton, du papier et du tissue des solutions de traitement de l’eau avancées et compétitives. Grâce à ce partenariat, Flootech apporte une expertise technique et commerciale approfondie aux clients de Valmet.

L’offre comprend :

- Solutions de traitement et de recyclage de l’eau

- Traitement des eaux process

- traitement et réutilisation des effluents

- égouttage des boues

- traitement de l’eau déminéralisée

En savoir plus sur Flootech

Vous souhaitez en savoir plus sur les technologies de l’eau pour le carton et le papier ? Valmet collabore avec Flootech pour offrir des solutions avancées. Pour plus d'informations, visitez le site Web de Flootech.

Visitez le site de Flootech

En savoir plus sur l’ultrafiltration

Le procédé d’ultrafiltration de Valmet est une solution pour les usines de papier, de carton et de tissue pour produire de l’eau ultra-pure sans colloïdes et sans bactéries, à partir des eaux blanches. Les principaux objectifs sont de réduire la consommation d’eau fraîche, d’améliorer la capacité de fonctionnement et l’efficacité des machines à papier et de gérer l’énergie.

Lire la suiteAméliorez l’efficacité de l’eau de votre ligne de production existante grâce aux services de Valmet

Optimisez l'utilisation de l'eau dans vos lignes de production de carton et de papier avec les services de Valmet, même avec des investissements modestes. Nos solutions technologiques, incluant des équipements et des rouleaux de traitement des fibres, offrent des options efficaces pour réduire la consommation d'eau, augmenter l'efficacité de la production et diminuer les coûts.

Notre analyse comparative vous fournit une vue d'ensemble complète de votre efficacité en matière d'eau. Nous vous aidons à élaborer une feuille de route personnalisée, en identifiant votre situation actuelle, les domaines d'amélioration possibles, et les actions nécessaires pour atteindre vos objectifs.

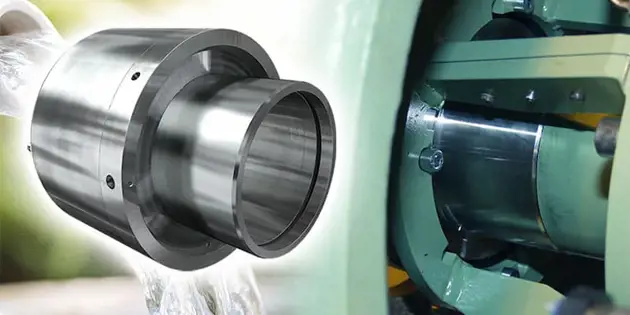

Minimisez les pertes d’eau avec des garnitures mécaniques améliorées

Une étanchéité fiable des arbres est cruciale pour le fonctionnement des équipements de traitement des fibres tels que les raffineurs faible concentration, les épurateurs à panier ou les pulpeurs. La technologie traditionnelle des tresses d'étanchéité permettant de réaliser l'étanchéité de l'arbre consomme une quantité significative d'eau de scellement, généralement environ 3 800 m³ par an. Les garnitures mécaniques standard réduisent cette consommation à environ 1 900 m³ par an. En adoptant des garnitures mécaniques à circuit fermé, vous pouvez éliminer ces pertes d'eau.

Un système fermé maintient l'eau de scellement sous pression, réduisant le débit constant dans les garnitures mécaniques, ce qui permet d'économiser de l'énergie et de prolonger leur durée de vie. Cette solution est particulièrement avantageuse lorsque la qualité de l'eau de scellement est médiocre, car elle empêche l'accumulation de particules nocives. La révision d'un raffineur, d'un épurateur à panier ou d'un pulpeur est l'occasion idéale pour améliorer l'étanchéité des arbres et optimiser l'efficacité de l'utilisation de l'eau.

Économies d'eau significatives grâce aux améliorations sur rouleaux aspirants

Les améliorations sur rouleaux aspirants de Valmet peuvent réduire considérablement la consommation d'eau tout en améliorant la propreté et la fiabilité des rouleaux aspirants. Le système Lock Seal décolle les règles du cylindre aspirant pendant le fonctionnement, permettant potentiellement d'économiser jusqu'à 100 % de la consommation d'eau de lubrification des règles longitudinales.

Une autre amélioration, les rinceurs de lubrification des règles longitudinales modernes Seal Flow, peuvent permettre jusqu'à 50 % d'économies d'eau par rapport aux rinceurs traditionnels, avec des économies annuelles d'eau pouvant atteindre 30 000 m³ par rouleaux aspirants. Le Shell Flow H maintient les cylindres des rouleaux aspirants propres avec une consommation minimale d'eau, économisant jusqu'à 6 000 m³ par an par position lorsque des rinceurs haute pression sont utilisés pendant 10 minutes toutes les huit heures.

Découvrez nos derniers communiqués de presse

- 13 juin 2025Dr. Jin-Doo Kim awarded with a Medal for Extraordinary Achievement for decades-long work for promoting board and paper technologies

- 26 mai 2025Valmet to supply a fifth Advantage tissue production line to Lila Group in Turkey

- 21 mai 2025Valmet to supply a major paper machine rebuild to Sylvamo in North America

- 27 mars 2025Successful start-up of Zhejiang Forest United Paper’s PM 6 production line

- 27 mars 2025Valmet to supply two winders to Wuzhou Special Paper in China

- 6 mars 2025Valmet to supply a high-capacity winder to Jingxing Holdings in Malaysia

- 21 janv. 2025Valmet to supply an off-machine coater to a customer in Asia-Pacific

- 12 nov. 2024Valmet to supply a complete papermaking line to one of its major customers in Asia-Pacific

- 21 oct. 2024Valmet’s change negotiations completed in Finland in its Paper business line’s Board and Paper Mills business unit

- 3 oct. 2024Valmet to supply an OptiConcept M board making line to Anhui Linping Circular Development in China