EL CAMINO HACIA LA OPTIMIZACIÓN DE TODA LA PLANTA: ENTREVISTA CON EXPERTOS DE VALMET

En general, mejorar la producción de una planta en términos de reducción de costos y control de calidad se produce por partes. Ajustar los subprocesos individuales ayuda, pero tener una visión completa de la optimización de la planta muestra el verdadero potencial de optimización. Entrevistamos a Timo Laurila y Matti Selkälä para saber más al respecto.

¿Por qué las plantas de celulosa y papel deberían invertir en analizadores, controles avanzados de procesos y en la optimización de toda la planta?

Timo Laurila (T.L.): Los objetivos de reducir los costos operativos son los factores más comunes a la hora de optimizar los controles de producción. También existen desafíos específicos para cada planta. Algunas pueden tener que superar limitaciones de capacidad. A veces, la planta de evaporación o la caldera de recuperación tienen cuellos de botella que impiden que la planta alcance su capacidad de producción. Para otras, la principal prioridad es la gran variabilidad de la calidad de la pulpa. Todos estos problemas pueden abordarse individualmente, pero sabemos que podemos obtener más beneficios con un enfoque que abarque toda la planta.

Matti Selkälä (M.S.): Por ejemplo, eliminando los cuellos de botella. Conseguimos los mejores resultados combinando la resolución de problemas y el análisis de las líneas de fibra y recuperación. Aunque es posible mejorar el rendimiento de un subproceso determinado ajustando un área, Valmet tiene las soluciones y los conocimientos necesarios para minimizar el cuello de botella por completo. Si sólo se tiene en cuenta la gestión del rendimiento de la caldera de recuperación, por ejemplo, no se sabe lo que ocurre al principio de la línea de fibra. La evaporación y el rendimiento de la caldera se ven directamente afectados por el funcionamiento de la planta de licor blanco y la línea de fibra, por lo que si podemos optimizar la fase inicial, podemos mejorar la capacidad de la caldera.

¿Cuáles son las soluciones exclusivas que ofrece Valmet?

T.L.: Con los medidores y controles avanzados de Valmet para la línea de fibra, las plantas pueden medir y controlar no sólo parámetros tradicionales como Kappa y blancura, sino también variables como las propiedades de la fibra y cómo cambian desde la línea de cocción, hasta la torre de celulosa. Esto puede resultar extraño para algunas plantas, pero con las avanzadas tecnologías de medición de Valmet, estas propiedades de la fibra pueden controlarse y gestionarse directamente en tiempo real. Es posible realizar un seguimiento de la longitud de la fibra, etc. a lo largo de toda la línea de fibra para garantizar que la calidad del producto final sea exactamente la esperada. Las propiedades de la fibra medidas por el Valmet Fiberline Analyzer y la optimización de la línea de fibra combinan nuestra amplia gama de medidores de cocción y blanqueo.

Mediciones confiables en tiempo real de todos los procesos e interacciones son la base

M.S.: En la línea de recuperación, Valmet ofrece soluciones exclusivas, como el Recovery Ash Analyzer y el Recovery Liquor Analyzer. Valmet es el único proveedor que cuenta con la tecnología necesaria para medir y analizar la recuperación completa de los productos químicos de la caldera de recuperación. Combinamos estas aplicaciones de mediciones e imágenes de combustión con controles de proceso avanzados para hacer posible una caldera de recuperación totalmente autónoma sin intervención del operador. Este desarrollo forma parte del objetivo a largo plazo de Valmet de ayudar a los clientes a conseguir la plena autonomía de sus plantas. Todo lo que aportamos al mercado contribuye a esta iniciativa.

Timo Laurila (izquierda) y Matti Selkälä, gerentes de negocios de los analizadores de energía y celulosa de Valmet.

¿Qué significa Mill-Wide Optimization (MWO) para las operaciones autónomas?

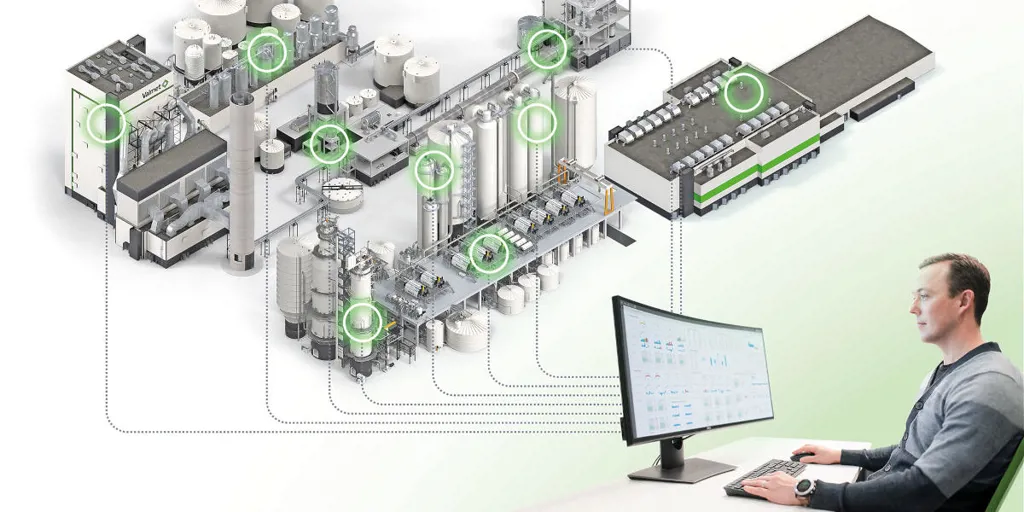

T.L.: Estamos evolucionando constantemente a medida que avanzamos hacia operaciones más autónomas. Es un momento excelente para las plantas de celulosa y papel, así como para Valmet. Las mediciones confiables en tiempo real que cubren todos los procesos e interacciones, son la clave. Con estos flujos de datos podemos alimentar controles de procesos avanzados y ofrecer la aplicación Mill-Wide Optimization para el funcionamiento autónomo de las plantas.

M.S.: Los datos de medición generan circuitos de retroalimentación en toda la fábrica, de modo que una máquina de papel o un secador pueden informar a la línea de fibra que es necesario un cambio cuando un parámetro de control cae fuera del rango deseado, por ejemplo. Así es como funciona ya el Valmet Quality Control System; los datos de los procesos posteriores se transforman en función de los cambios en el proceso anterior para garantizar la calidad del producto final o maximizar el comportamiento.

¿Cómo deben abordar las plantas la optimización de extremo a extremo?

T.L.: No se trata en absoluto de una iniciativa "todo o nada". Hay puntos críticos en el funcionamiento de una planta que hay que consolidar antes de que sea autónoma: la cocción, el blanqueo, la caldera de recuperación y la caustificación. Estos son los cuatro pilares: todos ellos desempeñan un papel importante en los costos de funcionamiento y en la optimización de la calidad en la fábrica de papel. La cocción estable permite que la línea de fibra funcione de acuerdo con las propiedades previsibles de la fibra, el rendimiento de la pulpa y los objetivos de blanqueabilidad. La planta de blanqueo finaliza la calidad de la celulosa, pero, fundamentalmente, también determina los costos de funcionamiento globales de la línea de fibra.

M.S.: Con la caldera de recuperación y toda la línea de recuperación, el objetivo es obtener el máximo valor posible del licor negro. En segundo lugar, el rendimiento del licor y la capacidad de limpieza de la caldera de recuperación deben ser lo más altos posible. Si la caldera no funciona correctamente, toda la planta de celulosa y papel no podrá funcionar a pleno rendimiento.

Maximizar la recuperación química reduce significativamente los costos operativos al minimizar la necesidad de comprar costosos productos químicos para el proceso de cocción. La producción de vapor y electricidad de la caldera de recuperación, sobre todo en las plantas integradas, también desempeña un papel importante en la sostenibilidad.

Sin embargo, la caustificación en la planta de licor blanco es un factor determinante en el equilibrio entre productos químicos y energía. La concentración optimizada de licor verde tiene como resultado una concentración máxima de licor blanco y una alta disponibilidad en la planta de licor blanco. Esto proporciona una calidad estable, lo que favorece un mayor rendimiento de cocción. Gracias a la reducción de la carga permanente, también aumentará la capacidad de la caldera de evaporación y recuperación y la producción de vapor.

T.L.: Estos cuatro pilares constituyen un excelente punto de partida cuando se desea aumentar el rendimiento y la calidad de la pulpa, minimizando al mismo tiempo los costos externos en productos químicos y energía.

¿Cómo la aplicación Mill-Wide Optimization (MWO) justifica las decisiones de inversión?

T.L.: Las operaciones de recuperación y línea de fibra a menudo funcionan de forma independiente. Valmet llena este vacío de encontrar el mejor modelo de producción y calidad global para la planta. Se podría decir que es posible optimizar y hacer funcionar los subprocesos según normas didácticas, pero sólo cuando se observan todos los subprocesos de las líneas de fibra y recuperación en su conjunto es posible identificar y resolver los problemas de capacidad de producción y calidad con la máxima eficacia. Esto incluye tener una visión más clara de dónde han llegado las limitaciones reales de los equipos y la necesidad de nuevas inversiones.

M.S.: Cuando realizamos primero optimizaciones de subprocesos y eliminamos la variabilidad innecesaria, la calidad y los resultados reales de cada departamento están bajo control y disponibles para la optimización de toda la planta.

Piense en limitar el rendimiento del licor en la caldera de recuperación. Si este es el cuello de botella, controlar la calidad de la producción de caustificación, cocción, lavado y evaporación aumentará la capacidad de rendimiento del licor de la caldera de recuperación el Mill-Wide Optimization.

"Sólo cuando se observan todos los subprocesos de las líneas de fibra y recuperación en su conjunto es posible identificar y resolver los problemas de capacidad de producción y calidad con la máxima eficacia", afirma Laurila.

¿Por qué escoger a Valmet para la optimización de plantas de celulosa y papel?

T.L.: Valmet comprende toda la operación de la planta de celulosa y papel, desde el patio de madera hasta la torre de blanqueamiento y desde el licor negro hasta el licor blanco. En la práctica, somos el único proveedor que puede resolver los desafíos tanto en una planta de celulosa como en la máquina de papel. Nuestros analizadores y medidores en tiempo real, junto con los avanzados controles de proceso y las soluciones de rendimiento, cubren todos los subprocesos y departamentos de una planta.

M.S.: La optimización de los procesos individuales aporta muchas ventajas. Donde Valmet marca realmente la diferencia es en cómo podemos optimizar también las interacciones entre las distintas partes de la planta. Esto es lo que permite una optimización total del rendimiento y sienta las bases para la autonomía de la planta.

Si cambiamos el proceso de cocción, Valmet conoce las repercusiones en la línea de fibra hasta la calidad final de la celulosa y el papel. Cuando trabajamos en la línea de recuperación, sabemos lo que esto significa para el equilibrio químico de la planta. La dinámica del proceso en la fábrica, como el equilibrio químico, es lo que distingue a Valmet.

Valmet Mill-Wide Optimization

La aplicación Valmet Mill-Wide Optimization mejora la rentabilidad global de las platas de celulosa y papel y permite a los equipos de producción tomar decisiones bien informadas en diferentes áreas del proceso en relación con objetivos compartidos. La optimización examina el equilibrio de toda la fábrica en tiempo real y tiene en cuenta sus estados actual y futuro. Así se evita la suboptimización de procesos individuales.

Links relacionados