Un proceso importante que involucra la producción de estos polímeros es la polimerización. Es el proceso de combinar monómeros (como etileno, propileno) para formar una estructura similar a una cadena grande llamada polímeros (como polietileno, polipropileno). La definición suena fácil, pero la producción de polímeros tiene sus propios desafíos.

Piensos para la producción de PE y PP

El etileno se obtiene del proceso de craqueo al vapor en el que el propileno es un subproducto. El propileno se puede obtener como subproducto de las unidades de craqueo catalítico fluido (FCC). Hay varias refinerías que ahora se centran en aumentar la producción de propileno de las unidades de FCC para servir a la industria petroquímica. Otra unidad dedicada a la producción de propileno es el proceso de deshidrogenación de propano (PDH) que convierte el propano en propileno. También existen otras tecnologías desarrolladas para producir olefinas necesarias para la producción de PE y PP. Además del etileno y propileno que se consideran como alimento principal para la producción de PE & PP, existen otros comonómeros, catalizadores, diluyentes utilizados en el proceso basados en las diferentes tecnologías.

Varios métodos de producción

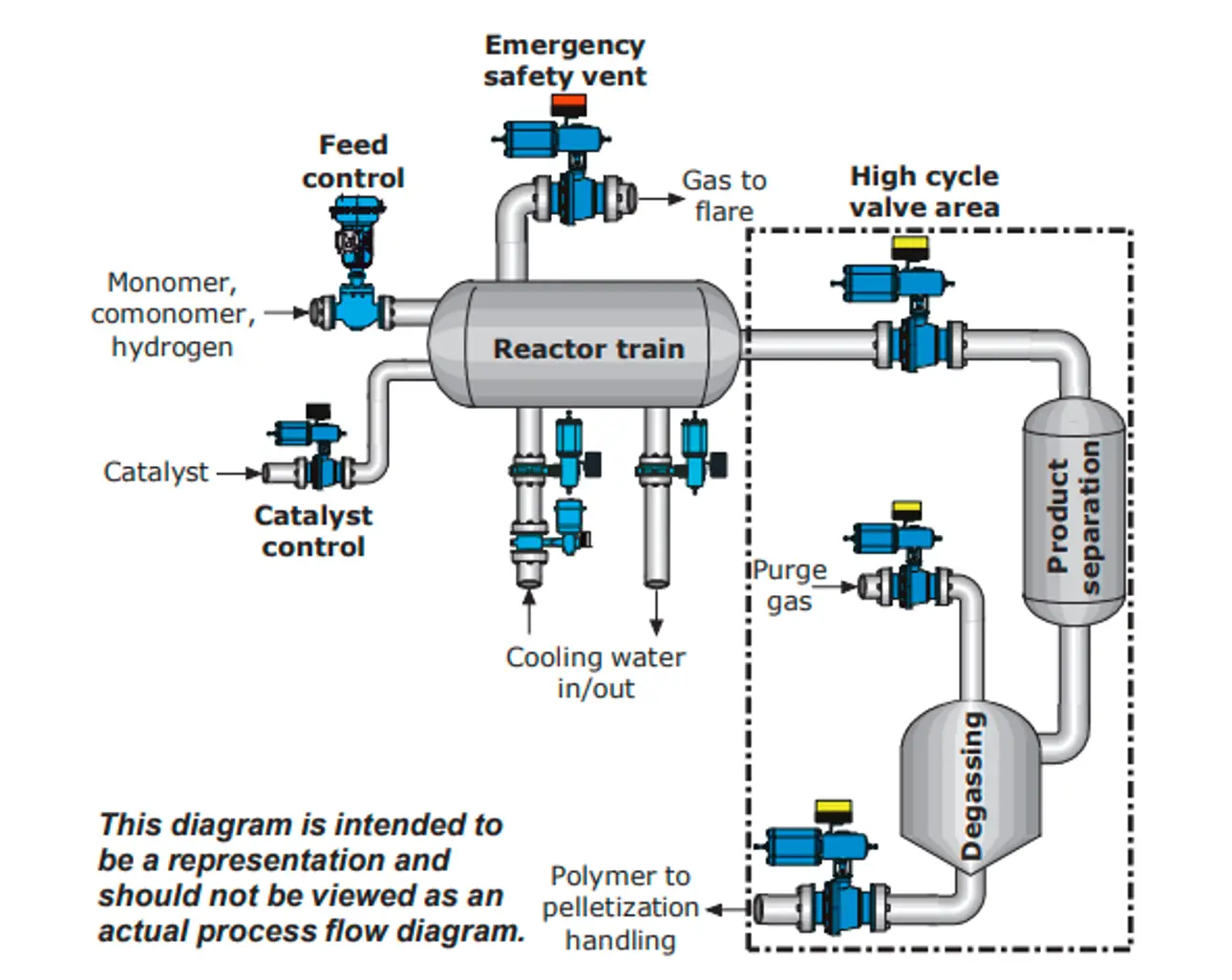

Se encuentran disponibles diferentes procesos y tecnologías de polimerización para la producción de PE y PP. En el proceso de polimerización en fase gaseosa, el gas de monómero alimentado al reactor con catalizador, los polímeros formados en el reactor se eliminan continuamente del reactor y se separan de los monómeros sin reaccionar. En este proceso, el producto formado en el reactor se extrae continuamente del sistema de descarga de producto (PDS). Hay varias válvulas críticas alrededor de estos sistemas PDS que tienen requisitos específicos basados en las necesidades del proceso.

En la polimerización en fase de suspensión, el monómero y opcionalmente el comonómero se polimerizan en un tanque agitado o en un reactor de bucle en presencia de un catalizador en un diluyente.

En la polimerización en fase mixta, el catalizador junto con el diluyente se alimenta al reactor de prepolimerización. La lechada junto con otras alimentaciones principales se envía al reactor de bucle donde se produce un grado específico de polímero. El polímero entra además en el reactor de fase gaseosa para producir diferentes grados de polímeros. Los polímeros se extraen en la sección inferior del reactor.

Desafíos de válvulas

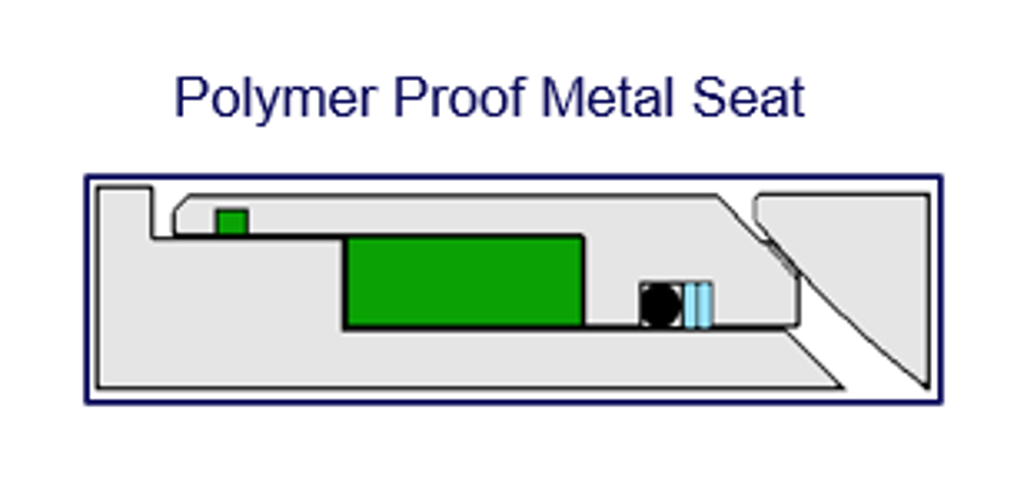

Las válvulas necesitan manejar un medio fluido que contenga polímeros, resinas, residuos de catalizador. La acumulación de estos elementos en la cavidad de la bola afectará el rendimiento de las válvulas, lo que puede provocar la interrupción del proceso y causar pérdidas considerables a los propietarios de la planta. Hay ciertas válvulas en la planta de polímeros como, por ejemplo, la despresurización del tanque de alimentación, válvulas de separación de productos que requieren ciclos altos anualmente. Los ciclos totales pueden ser de hasta 1,5 millones de ciclos dependiendo del área. Las válvulas alrededor de los sistemas de catalizador, el manejo de catalizador seco es otro desafío ya que el medio de flujo es erosivo. La emisión y las fugas en las válvulas es un problema importante que debe abordarse y esto tiene un impacto en la seguridad y el medio ambiente; también se requiere comúnmente una velocidad de carrera de la válvula rápida.

Por lo general, en una planta de proceso hay válvulas que se consideran estándar y algunas se consideran críticas / desafiantes en función de los diferentes requisitos del proceso. La selección de estas válvulas críticas juega un papel importante en la eficiencia general del proceso; una de las razones por las que la selección de válvulas basada en la aplicación es vital.