Digitaalisilla ratkaisuilla luotettavuutta ja ennakoitavuutta vanheneviin tehtaisiin

25.02.2020

Nykyinen suuntaus kohti digitalisaatiota ei rajoitu vain uusiin tehtaisiin. Itse asiassa vanhat tehtaat voivat hyötyä digitaalisista ratkaisuista vielä enemmän. Tässä artikkelissa kerrotaan, kuinka voit parantaa luotettavuutta ja ennakoitavuutta muuttamalla tehtaasta kerättävän datan hyödylliseksi tiedoksi ja toimimalla sen mukaan.

Vanhenevissa tehtaissa on paljon dataa…

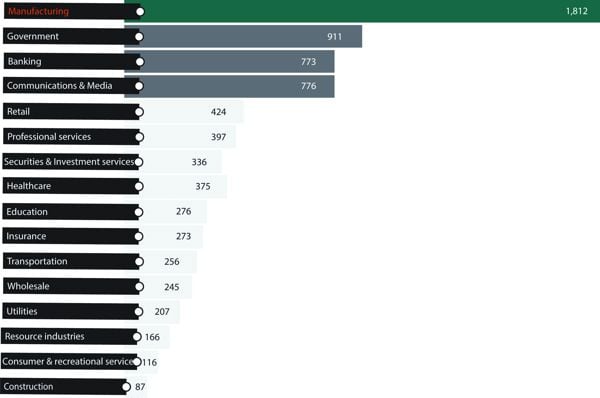

Valmistusteollisuus on tulvillaan dataa. McKinseyn tekemän tutkimuksen mukaan valmistusteollisuus tuottaa enemmän dataa kuin mikään muu ala, mukaan lukien pankkitoiminta, vähittäiskauppa ja jopa valtionhallinto. Suuri osa tästä datasta tulee suoraan lattiatasolta reaaliaikaisina mittaustuloksina. Mittauslaitteet mittaavat esimerkiksi virtausta, tasoa, lämpötilaa, venttiilien asentoa ja moottorien käyntinopeutta. Suurin osa datasta syötetään ohjausjärjestelmiin, joissa siitä tulee elektronista tietoa. 1980-luvulla markkinoille tulleet älylaitteet antavat vielä runsaammin dataa.

...mutta se jää käyttämättä

Forbesin mukaan datasta analysoidaan vähemmän kuin yksi prosentti. Olemme huomanneet saman käytännössä: useimmissa tehtaissa säilytetään historiatietoja, mutta niissä ei ole tarpeeksi työkaluja tai työntekijöitä datan analysoimiseen.

Erään seurantatutkimuksen mukaan valmistuksessa saavutettiin ainoastaan 20–30 prosenttia mahdollisista hyödyistä viiden vuoden aikana. Ja hyötyjiä olivat vain muutama alan johtaja yritys. On ilmiselvää, että mahdollisuudet jäävät enimmäkseen käyttämättä. Jopa yksinkertaisimmista kunnonvalvonnan ja ennakoivan kunnossapidon ratkaisuista voisi olla paljon hyötyä, mutta niitä ei vain yksinkertaisesti ole käytetty useimmissa tehtaissa. Olisi hyvin helppoa parantaa luotettavuutta, vakauttaa prosesseja, lisätä tuotantoa ja tehostaa kustannusten hallintaa. Neles on tehnyt omia tutkimuksia muun muassa sellu- ja paperialan sekä öljy- ja kaasualan laitoksissa. Niiden mukaan yli 30 prosentissa asennetuista säätöventtiileistä on mekaanisia tai mitoitusongelmia ja yli 30 prosenttia ohjaimista on manuaalitilassa. Tehtaiden toimintaa olisi mahdollista tehostaa huomattavasti jo ratkaisemalla nämä kaksi ongelmaa.

Kuva 1. Jos perimmäiset syyt analysoidaan, tehtaan työntekijät voivat keskittyä olennaiseen.

Lattiatason digitaaliset ratkaisut

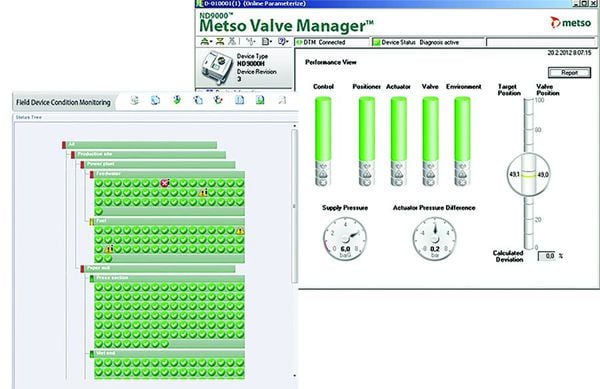

Älykkäitä mittauslaitteita ja venttiiliohjaimia on käytetty jo yli 30 vuoden ajan. Ne tuottavat diagnostiikkatietoa, joka voi olla hyvin merkityksellistä. Esimerkiksi älykäs venttiiliohjain voi ilmoittaa, jos ilmanpaine on liian matala tai liian korkea. Se voi myös kertoa, kuinka paljon voimaa tarvitaan venttiilin avaamiseen. Voiman tarpeen kasvaminen voi merkitä sitä, että venttiili tai vielä tarkemmin sen istukat ovat vioittuneet. Jos ongelmaa ei korjata, venttiili ei ehkä aukea tai sulkeudu kunnolla tai se voi jumiutua. Jos asia selvitetään, voidaan välttyä laatuongelmilta ja suunnittelemattomalta laitosseisokilta.

Kiinnittämällä huomiota ensimmäisiin varoitusmerkkeihin, kuten muutoksiin venttiilin avautumisvoimassa, voidaan estää seisokit. Väylä- ja ohjelmistoratkaisut voivat helpottaa datan keräämistä ja analysoimista sadoista älylaitteista joka puolelta tehdasta. Nämä ratkaisut keventävät työtaakkaa melko hyvin, mutta tällaisen infrastruktuurin rakentaminen ei ole aivan välttämätöntä. Kädessä pidettävät laitteet voivat kerätä datan suoraan mittauslaitteesta tai I/O-kaapin yhteyksien kautta.

Jopa yksinkertaisimmista kunnonvalvonnan ja ennakoivan kunnossapidon ratkaisuista voisi olla paljon hyötyä, mutta niitä ei vain yksinkertaisesti ole käytetty useimmissa tehtaissa. Olisi hyvin helppoa parantaa luotettavuutta, vakauttaa prosesseja, lisätä tuotantoa ja tehostaa kustannusten hallintaa.

Jopa analogisista laitteista voi saada paljon irti

Yksi suurimmista digitalisaatioon liittyvistä väärinkäsityksistä on se, että on investoitava suuriin laitteistoihin, verkkoihin ja verkkopohjaisiin ohjelmistoratkaisuihin. Näin ei kuitenkaan ole. Itse asiassa tehtaissa on jo nyt niin runsaasti dataa, että on mahdollista tehdä merkityksellisiä analyyseja vanhoilla analogisilla mittauslaitteilla ja venttiileillä. Jopa 20 vuotta vanhoissa ohjausjärjestelmissä on yleensä mahdollista tallentaa ja jakaa dataa jotenkin. Yli 20 vuoden ajan avoimet standardit, kuten OPC, ovat tarjonneet tapoja poimia dataa. Vanhemmista järjestelmistä on mahdollista viedä tekstipohjaista dataa, ja niiden käyttöön saatetaan tarvita järjestelmäkohtaisia työkaluja.

Kattavin ratkaisu saadaan, kun yhdistetään kunnonvalvontasovellus ja älylaite, jonka antamaa dataa analysoidaan yksityiskohtaisemmin. Tämä yhdistelmä mahdollistaa hyvin tarkan diagnostiikan, jonka pohjalta voidaan laatia tarkkoja kunnossapitosuunnitelmia. Diagnostisten vakioalgoritmien ansiosta nekin työntekijät, joilla on vain vähän kokemusta, saavat käyttöönsä tarkat diagnostiikkatiedot.

Kuva 3. Estä suunnittelemattomat käyttökatkot ennakoimalla laitteiden viat.

Kuva 4. Pidennä venttiilien käyttöikää tunnistamalla jumiutumisen kaltaiset ongelmat niiden suorituskyvyssä.

Mittauslaitteiden, venttiilien ja laitteiden yleisten ongelmien diagnosointi

Mittauslaitteisiin, venttiileihin ja laitteisiin tulee vikoja monin ennakoitavin tavoin. Jos halutaan parantaa luotettavuutta ja ennakoitavuutta, on kiinnitettävä huomiota datassa ilmeneviin kaavoihin ja trendeihin. Vaikka tietoja on mahdollista analysoida manuaalisesti, ohjelmistotyökalut, kuten Neleksen ExperTune PlantTriage, voivat suorittaa suuren osan alkuseulonnasta. Näin tehtaan henkilöstö voi keskittyä korjaaviin toimenpiteisiin.

Mittauslaitteiden välittömien vikojen havaitseminen

Mittauslaitteet ovat tehtaan silmät ja korvat. Paine-, taso-, virtaus- ja lämpötila-anturit seuraavat normaaleja ja epänormaaleja tilanteita, joita tapahtuu tehtaassa päivittäin. Jos mittauslaitteeseen tulee vika, käyttäjä saattaa saada virheellistä dataa, jos saa ylipäätään mitään. Onneksi mittauslaitteet eivät aina mene rikki yllättäen. Yleisiä varoitusmerkkejä ovat:

- korkea melutaso – voi merkitä löystynyttä sähköliitäntää, huonoa tulppaa tai ilmaa putkessa

- alhainen melutaso – voi merkitä anturiputken tukkeutumista tai ylisuodatusta

- poikkeamat – voi merkitä kalibrointitarvetta

- piikki mittaustuloksissa – tarkoittaa välitöntä vikaa joissakin mittauslaitteissa.

Monet näistä ongelmista voidaan korjata prosessin ollessa käynnissä, millä vältetään suunnittelemattomat seisokit.

On erityisen tärkeää, että kunnonvalvontalaitteita käytetään jatkuvasti päivittäisissä toiminnoissa ja kunnossapidossa.

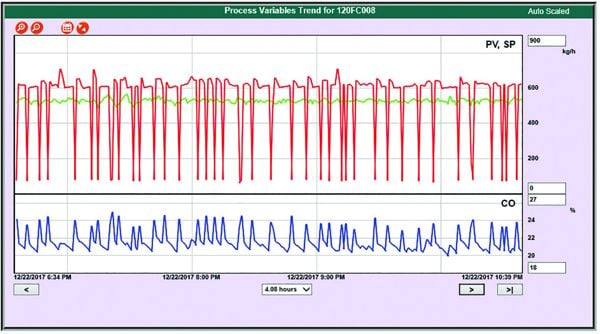

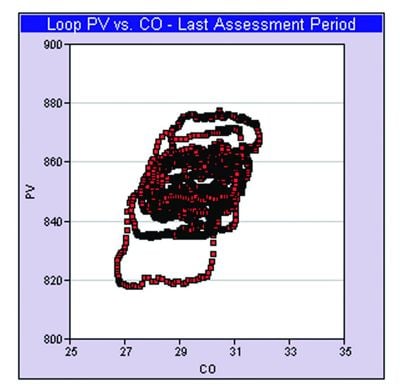

Mekaanisten venttiilivikojen tunnistaminen

Jumiutuva venttiili voi aiheuttaa tuhoa prosessitoiminnossa. Kuvittele, miltä tuntuu ajaa autoa, jonka ohjauspyörä jää jumiin joskus vasemmalle ja joskus oikealle puolelle. Rattia on jatkuvasti käännettävä edestakaisin, jotta auto kulkee suoraan. Kuvassa 4 näkyy, kuinka jumiutuva venttiili aiheuttaa samanlaisen edestakaisen liikkeen prosessilaitoksessa.

Jos venttiili jumiutuu, se voi johtua vaurioituneista istukoista, prosessijäämien kerääntymisestä tai toimilaitteen osittaisesta viasta. Kaikki nämä merkit ennakoivat suurempia vikoja. Jos ongelma löydetään ja korjataan, voidaan välttyä suunnittelemattomalta seisokilta.

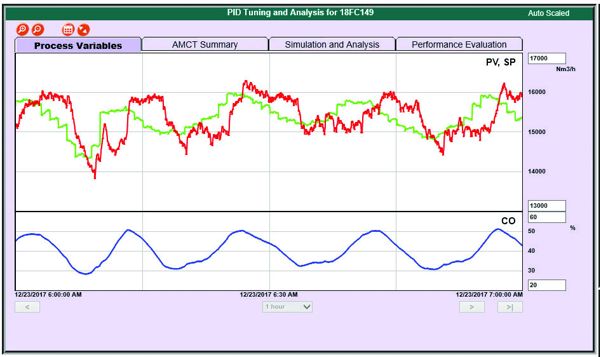

Ongelmien havaitsemisen lisäksi diagnostiikka voi auttaa tunnistamaan tietyt ongelmat tarkemmin. Et esimerkiksi ehkä osaisi päätellä, että kuvassa 4 näkyvän jakson aiheutti nimenomaan jumiutunut venttiili. Mutta jos esität virtauksen graafisesti ja vertaat sitä venttiilin asentoon, huomaat heti tikapuukuvion, joka paljastaa venttiilin jumiutuneen. Tämä näkyy kuvassa 5. Tarkan diagnoosin ansiosta aikaa ei tuhlata muihin mahdollisiin syihin, kuten ohjaimen säätöihin, mittauslaitevikaan tai ilmansyöttöongelmiin.

Myös mekaaniset liitokset ja kokoonpanot voivat mennä rikki. Kerran eräässä paperitehtaassa PlantTriage-ohjelmisto havaitsi venttiilin toimivan oudosti. Kun venttiiliä tutkittiin, huomattiin, että siinä kiinni olleen toimilaitteen pultit olivat löystyneet. Jos tilannetta ei olisi huomattu, toimilaite olisi kirjaimellisesti irronnut venttiilistä ja pudonnut lattialle. Pulttien kiinnittämisen kaltainen yksikertainen kunnossapitotoimenpide esti suunnittelemattoman seisokin. Käyttökatko olisi kestänyt ainakin tunnin, ja tuotannonmenetys olisi noussut kymmeniin tuhansiin euroihin.

Kuva 5. Minimoi kunnossapitotyöt määrittämällä vika ennen toimenpiteiden tekemistä.

Laitteistovikojen havaitseminen

Mittauslaitteiden ja venttiilien lisäksi myös muilla tehtaan laitteilla on tyypillisiä vikaantumistapoja. Pyörivien laitteiden tärinäanalyysi on yksi hyvin tunnettu kunnonvalvonnan muoto. Muut tutkimusmenetelmät määräytyvät laitetyypin mukaan. Joitakin hyväksi havaittuja esimerkkejä:

- Lämmönvaihtimen tukkeutumisen havaitseminen painehäviötä seuraamalla

- Putkien tukkeutumisen havaitseminen vertaamalla virtausnopeutta venttiilin asentoon

Kunnonvalvontaohjelmisto, kuten Neleksen Expertune PlantTriage, tunnistaa ongelman automaattisesti, arvioi sen kiireellisyyden ja ilmoittaa siitä oikealle henkilölle.

Ohjelmistojen ja työkalujen lisäksi tarvitaan muutakin

Älykkäillä mittauslaitteilla, ohjelmistoilla ja diagnostisilla menetelmillä on suuri merkitys. Mutta niillä ei ole pysyvää vaikutusta, jos ei tehdä korjaavia toimenpiteitä. On erityisen tärkeää, että kunnonvalvontalaitteita käytetään jatkuvasti tehtaan päivittäisissä toiminnoissa ja kunnossapidossa.

Yksittäinen ammattilainen voi tietenkin käyttää diagnostiikkaa ongelmien löytämiseksi ja korjaamiseksi. Mutta mitä tapahtuu, jos tämä henkilö siirtyy toisiin tehtäviin? Neles suosittelee kehittämään työnkulkuprosessin ja integroimaan diagnostiikan ja analyysit osaksi päivittäistä toimintaa ja kunnossapitoa. Työnkulkuprosessista selviää, mihin raportteihin ja analyyseihin on tutustuttava, ketkä niihin perehtyvät ja erityisesti se, mihin jatkotoimenpiteisiin ne johtavat.

Tehtaan kaikille alueille on kehitettävä päivittäiset, viikoittaiset ja seisokkien varalta olevat työnkulut. Jo heti ensimmäinen hyvissä ajoin löydetty vika maksaa reippaasti takaisin prosessiin käytetyn ajan.

Myyjillä on laajempaa asiantuntemusta laitteiden elinkaaresta, vikaantumistavoista, käyttöopastuksesta, riskien vähentämisestä sekä kunnossapidon ja seisokkien suunnittelusta.

Kumppanuus myyjien kanssa

Tuotantolaitokset ja laitemyyjät tekevät yhä enemmän yhteistyötä. Myyjillä on laajempaa asiantuntemusta laitteiden elinkaaresta, vikaantumistavoista, käyttöopastuksesta, riskien vähentämisestä sekä kunnossapidon ja seisokkien suunnittelusta. Siksi myyjät ovat pikemminkin luottokumppaneita kuin pelkkiä laitetoimittajia. Esimerkiksi Neles tarjoaa seisakkiensuunnittelupalveluita. Sen kenttähuoltoinsinöörit tuntevat perinteiset korjaustekniikat, mutta sen lisäksi heillä on käytössä uusimmat digitaaliset työkalut, joiden käytön he myös hallitsevat. Nämä insinöörit ovat yhteydessä maailmanlaajuiseen asiantuntijaverkostoon, joka tuntee mittauslaitteet, venttiilit ja ohjausjärjestelmät. Kunnossapidon perustoimenpiteiden lisäksi kokonaisvaltaiseen kumppanuuteen saattaa kuulua riskien vähentäminen varaosahallinnalla ja vanhojen laitteiden korvaussuunnittelulla. Projektin hallinta ja toteutus voidaan tehdä yhdessä ja vastuualueet jaetaan.

Näin pääset alkuun

Onneksi alkuun pääsee helposti ja nopeasti. Yksinkertaisinta ja nopeinta on tutkia älykkäiden mittauslaitteiden ja ohjainten sekä resurssienhallintajärjestelmien olemassa olevaa dataa. Tämän tutkimuksen voivat tehdä laitoksen omat työntekijät tai myyjä. Esimerkiksi Neleksen tiimi voi arvioida venttiilien koko asennuskannan sekä varastotilanteen ja auttaa laatimaan suunnitelman siitä, kuinka vähennetään luotettavuuteen, vanhoihin laitteisiin ja suorituskykyyn liittyviä ongelmia ja riskejä.

Ensimmäisen analyysikierroksen jälkeen on luonnollista kerätä ja analysoida tehtaasta saatavaa dataa jatkuvasti. Parhaaseen tulokseen päästään, jos käytetään ohjelmistotyökaluihin perustuvia palveluita, jotka on räätälöity juuri sinun laitoksesi tilanteen mukaan. Laitoksen henkilöstö saa apuvoimia, ja voit pienentää riskejä mahdollisimman nopeasti.

Älä odota – digitaalinen aikakausi on jo alkanut

Jos kilpailijasikin analysoivat alle prosentin datastaan, voit saada huomattavan kilpailuedun uhraamalla hieman aikaa siihen, että saat arvoa käytettävissä olevasta datasta. Älä enää odota vaan pane toimeksi. Sillä ei ole väliä, kuinka vanha tehdas on. Siellä on taatusti paljon käyttämätöntä tietoa, jolla voidaan välittömästi parantaa luotettavuutta ja vähentää riskejä. Työkalut ja -tavat ovat tunnettuja ja toimiviksi todettuja. Sadoista tehtaista saadun kokemuksen turvin olemme varmoja siitä, että kaikissa tehtaissa on mahdollista parantaa tuloksia huomattavasti.

Teksti: George Buckbee, johtaja, Performance Solutions, Neles.

Julkaistu Managing Aging Plants -lehden maalis-/huhtikuun 2019 numerossa.

Tekstiä muokattu yritysnimen muuttuessa Nelekseksi 1.7.2020.