継続的な性能開発による性能の向上

2020年12月18日金曜日

薬品の削減やダイジェスターの歩留まり向上、また記録的な生産量をもたらす優れた操業性は、ルイジアナ州 Graphic Packaging International(GPI) West Monroe工場での連続パルプ蒸解最適化プロジェクトのメリットの1つである。

GPIとバルメットとの緊密な連携を要する最適化プロジェクトの目標は、工場での高いカッパー価変動と、最適より低いクラフトパルプダイジェスター 3基の平均カッパー価に取り組むことだった。バルメットは Valmet Kappa Analyzer(Valmet Kappa Q)および Valmet Cooking Liquor Analyzer(Valmet Alkali C)を組み合わせて、3基のダイジェスターすべてに Model Predictive Control(MPC)技術を利用した Advanced Process Control(APC)パッケージを納入した。

性能契約によりカッパー価の継続的な開発が実現

新しい測定器の試運転後、Valmet Continuous Cooking Optimizerのスタートアップには基本調整と現場での実践的なオペレータートレーニングが含まれていた。その後、ダイジェスターの最適な蒸解条件の特定や維持のため、プロセスの安定化、データや実例収集の段階へと続いた。プロセス性能のフォローアップはリモートで行われ、必要に応じて専門家が工場を訪問した。

より良い品質

Valmet Continuous Cooking Optimizerが提供する高度な制御によって品質のばらつきが減少しプロセスが安定するため、ベースラインと比較して経済的に最適な状態に近づけることができる。Valmet Alkali C Analyzerは、SCAN-N 33:94ラボ標準に基づいて自動オンライン滴定を実行し、ダイジェスター内のアルカリプロファイルを決定して蒸解用薬品の添加を最適化する。オンラインカッパー価測定により、パルプ収率の正確な推定値が得られる。脱リグニンとアルカリプロファイルの制御を強化することで、工場は安定したブローカッパー価レベルを維持しながらパルプ収率を増やすことができる。

改善された制御

アルカリ/木材比は残留アルカリ測定に基づいて自動的に補正され、白液濃度の変化が白液の総流量に自動的に反映される。ダイジェスター後のパルプ中の残留リグニン量を測定および制御することでファイバーラインの操作が安定し、カッパー価フィードバック制御によってチップ品質の変化などの長期的なプロセス障害が排除されることにより、一貫した川下製品が生産される。

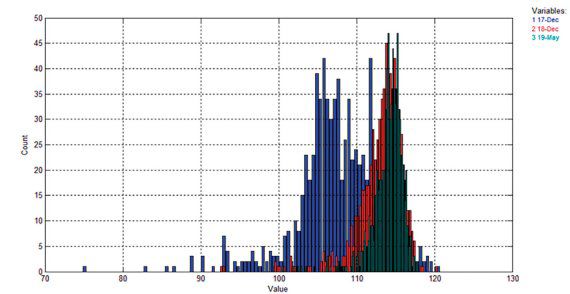

高度プロセス制御では、ダイジェスター Aブローカッパー価の目標を 7ユニット増やすことができた

プロジェクト前のカッパー価変動ベースライン(12月17日:青)、プロセス最適化プロジェクト後の改善(12月18日:赤)。 ヒストグラム(5月19日:緑)に見られるように、結果は継続的な性能開発契約によってさらに改善されている。

継続的な改善

自動制御では、ダイジェスターAブローカッパー価の目標を 7ユニット増やすことができた。これは、特に工場が未漂白パルプを生産するため、より高いパルプ収率と生産量の増加を意味している。継続的なアプリケーション性能管理(APM)のおかげで、実際のプロジェクトの後も結果は改善し続けた。高度な最適化制御と組み合わせたアルカリとカッパー価のオンライン測定により、カッパー価と残留アルカリレベルの標準偏差の低減が達成された。

カッパー価目標の上昇に基づいて、工場は日産6トンのプロジェクト目標に対して日産20トン増を証明することができる。プロジェクトの実施以来、工場では記録的な生産量を記録するなど、操業性がさらに向上することでその他の大幅な削減が実現した。

この記事は、2019年 10月 28日にミズーリ州 St. Louisで開催された TAPPI Peers Conference向けに Graphic Packaging Internationalとバルメットによって作成された技術プレゼンテーションに基づいている。